私たちの生活を支える半導体。スマートフォンからスーパーコンピュータまで、その驚くべき可能性を実現する技術の裏側には、まるで魔法のような製造プロセスが存在します。髪の毛の数千分の1という超微細な世界で繰り広げられる、最先端のものづくりの世界へご案内します。

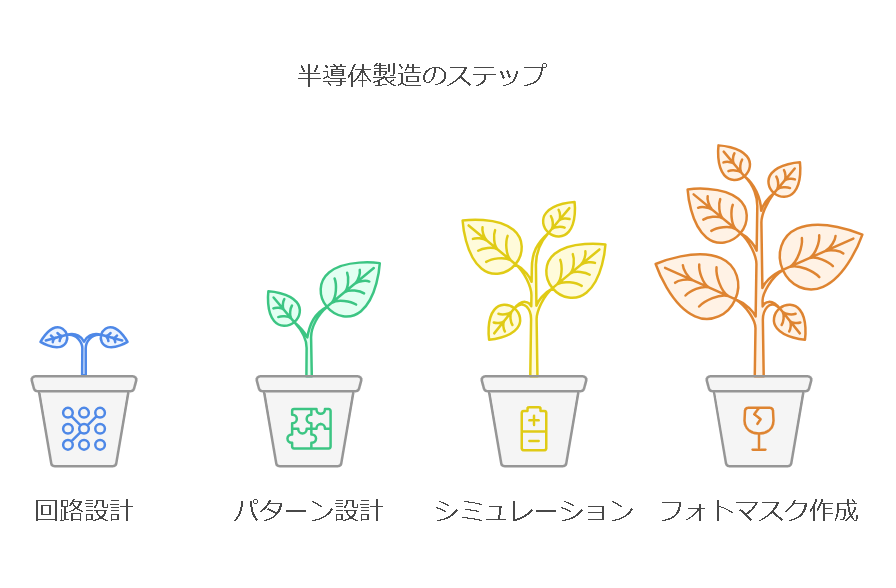

1. 半導体の設計段階

半対体制造は、設計と呼ばれる段階から始まります。この段階では、半対体チップの集結因子回路が定義されます。プロセスは以下の通りです。

- 回路設計: 必要な機能を実現するための回路を構築します。

- パターン設計: 回路の配置を最適化し、シップデザインを生成します。

- シミュレーション: 設計回路が実際に正常に動作するかをシミュレートします。

- フォトマスク作成: 回路パターンを清水なガラス板に転写します。

これらのプロセスを組み合わせて、実際の制造段階に移行します。

2. 半導体の前工程

前工程は、シリコンウェーハを用いて半対体デバイスを製造する過程です。主なプロセスは以下の通りです。

ウェーハ製造

高精度なシリコンを融融し、単素結晶のインゴットを製造します。これを薄くスライスしてウェーハを生成します。

酸化膜形成

ウェーハ表面を酸化して、細薄な経差膜を形成します。これにより、細微な回路作成が可能になります。

フォトリソグラフィー・エッチング

フォトマスクを使用して、回路パターンをウェーハに転写します。その後、不要な部分を化学藥品で除去し、回路を形成します。

成膜・イオン注入

薄膜をウェーハに形成したり、半対体の電気特性を調整するために不素物を添加します。

3. 半導体の後工程—デバイスの完成

後工程は、完成したウェーハを切り分け、パッケージ化して半対体チップを完成する過程です。

ダイシング

ウェーハを個々のチップに切り分けます。

ダイボンディング・パッケージング

切り出したチップをリードフレームに固定し、パッケージに封入します。最終的なパッケージングにより、デバイスが外部環境から保護されます。

テスト

完成した半対体チップの機能と品質を検証するためのテストを行います。

半導体の新技術の展開

最近の半対体製造は、不断に進化しています。例えば、「チップレット」という技術は、複数の小さなチップをパッケージ基板上に配置し、高性能と集結度を実現します。

このような最新技術と超小型化されたデバイスは、現代社会の心臓部を構成しています。

まとめ

半導体製造は、設計から完成まで複雑な工程を経る高度な技術プロセスです。微細な回路パターンの形成、精密な材料制御、厳格な品質管理など、各段階で最先端の技術と高い専門性が要求されます。

この製造プロセスの継続的な改善と革新により、より小型で高性能な半導体デバイスの開発が可能となり、私たちの生活に不可欠なテクノロジーの進歩を支えています。今後も、新しい製造技術の開発と既存プロセスの最適化により、半導体産業はさらなる発展を遂げることが期待されます。