私たちの日常生活や産業を支える「動き」の源泉であるアクチュエータは、電気、空気圧、油圧などのエネルギーを物理的な運動に変換する装置です。自動ドアの開閉、ロボットの腕の動作、スマートフォンの振動機能など、その用途は多岐にわたります。外部からの信号やエネルギーを受け取り、物体を「動かす」「止める」という役割を果たすアクチュエータは、現代社会において不可欠な存在と言えるでしょう。主な種類としては、空気圧アクチュエータ、油圧アクチュエータ、電動アクチュエータなどがあり、それぞれの特性に応じた用途で使い分けられています。

従来型アクチュエータが抱える課題

長らく様々な分野で活躍してきたアクチュエータですが、その進化の過程でいくつかの課題に直面してきました。

小型化・軽量化の限界:従来のアクチュエータは、モーター、ギア、センサーといった複数の部品を組み合わせて構成されるため、どうしても装置が大型化し、重量が増加するという課題がありました。特に、小型化が求められるモバイルデバイスや医療機器、そして近年注目されているマイクロロボットなどにおいては、この課題が大きな障壁となっていました。

制御精度の限界:空気圧や油圧を動力源とするアクチュエータの場合、その性質上、非常に精密な位置決めや高度な制御が難しいという問題がありました。これは、空気や油の圧縮性や粘性といった特性に起因するもので、ミリメートル以下の単位での高精度な制御が求められる用途には不向きでした。

材料・環境負荷の問題:一部のアクチュエータには、圧電素子に含まれる鉛のような有害な材料が使用されており、環境負荷の低減が求められています。持続可能な社会の実現に向け、より環境に配慮した材料への転換が喫緊の課題となっています。

特殊環境への対応不足:狭い空間での作業や、人間の体内のような特殊な環境で使用するマイクロアクチュエータの開発が喫緊の課題とされてきました。従来の製造方法では、これらの特殊な環境に対応できるほど小型で複雑な構造を持つアクチュエータを製造することが困難でした。

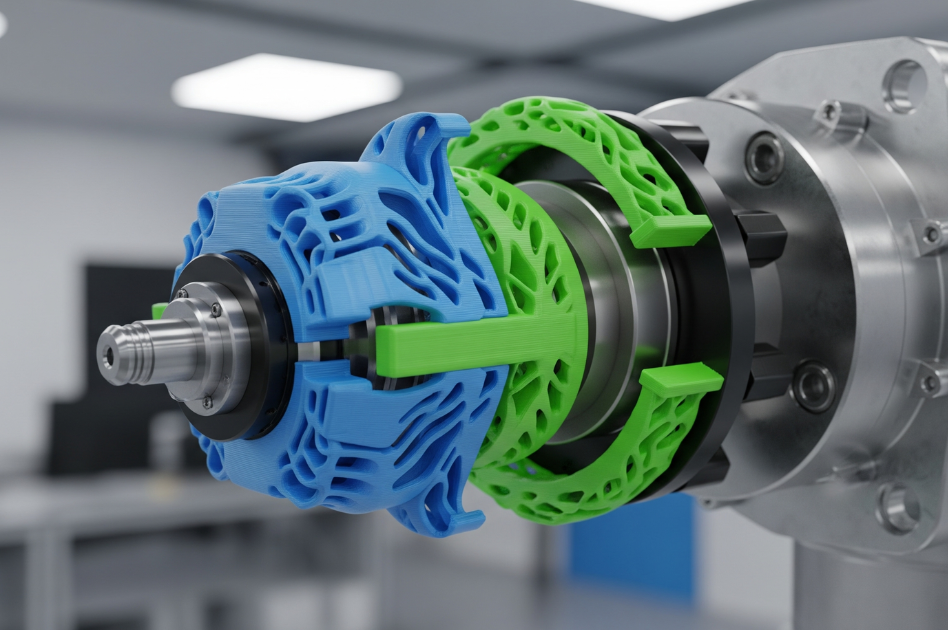

3Dプリンターがアクチュエータにもたらす革新

近年、目覚ましい進歩を遂げている3Dプリンター技術は、上記のような従来型アクチュエータの課題を解決し、その可能性を大きく広げつつあります。3Dプリンターを用いることで、アクチュエータの部品やハウジング(外装)を短期間かつ低コストで製作する事例が増加しています。

例えば、大手工具メーカーのStanley Black&Deckerでは、金属3Dプリンター(Metal X)を活用してアクチュエータのハウジング部品を製造しました。その結果、従来の機械加工品と比較して53%もの軽量化を達成し、十分な耐久性を確保しつつ、製造スピードは20倍に向上、コストは12分の1に削減できたと報告されています。これは、3Dプリンターがアクチュエータの製造プロセスにどれほどのインパクトを与えるかを示す好例と言えるでしょう。

教育機関においても、3Dプリンターの活用は進んでいます。福島工業高等専門学校では、3Dプリンターによる部品製作を展示し、ドローンやロボットなどの実演を通じてその可能性を紹介しています。これにより、次世代を担う技術者たちの間で、3Dプリンターを活用した革新的なアクチュエータ開発への関心が高まっています。

さらに、東京大学の研究グループは、リニアアクチュエータアレイと磁石付きブロックを組み合わせることで、数千個のマイクロブロックを高速かつ再利用可能に組み立てるDynablockを開発しました。これは数秒から数十秒で任意の3D形状を造形できる画期的なシステムであり、マイクロアクチュエータの集積応用の最先端を示す事例として注目されています。これは、3Dプリンターが単なる部品製造にとどまらず、新たなアクチュエータの構造設計そのものに貢献し、微細な世界での複雑な動きを実現する可能性を秘めていることを示唆しています。

マイクロアクチュエータの最前線:小さくてもパワフルな駆動の秘密

私たちの身の回りにある様々な「動き」を支える小さな巨人、それがマイクロアクチュエータです。スマートフォンから医療機器まで、多岐にわたる分野での活躍が期待されるマイクロアクチュエータは、特に微細なスケールで動作するアクチュエータを指します。想像してみてください。髪の毛よりも細い動きを制御できる技術が、すでに私たちのすぐそばまで来ているのです。

なぜ今、マイクロアクチュエータがこれほど注目されるのでしょうか。その理由は大きく分けて二つあります。

スケール効果の恩恵:従来の大きなアクチュエータでは難しかった駆動方式が、マイクロ化することで効率的になります。例えば、静電アクチュエータは、小型化するほど体積あたりの出力が大きくなる特性を持っています。また、熱効率や応答性が課題だった形状記憶合金アクチュエータも、マイクロ化によってその欠点が解消される傾向にあります。これは、物理的な制約が小さくなることで、これまで実現困難だった駆動原理が現実的になるという、スケール効果ならではの恩恵と言えるでしょう。

情報社会のニーズ:情報そのものには大きさや重さがありません。そのため、情報を扱うデバイスは、できる限り小さく、そして高速であることが求められます。情報通信技術の発展に伴い、マイクロアクチュエータは高密度化と高速化を実現するための不可欠な要素となっています。例えば、MEMS(Micro-Electro-Mechanical Systems)技術を用いたマイクロアクチュエータは、半導体技術による製造プロセスでマイクロスケールの機械部品やセンサーを製造し、小型デバイス、精密機器、センサーなど、様々な分野で応用されています。

多彩なマイクロアクチュエータの駆動方式

マイクロアクチュエータには、その用途や目的に応じて様々な駆動方式が存在し、それぞれがユニークな特徴を持っています。

回転型アクチュエータ

- 電磁タイプ:高出力・高効率が特徴で、これまでも実績がありますが、マイクロ化は構造の複雑さから難しいとされていました。しかし、高占積率の電磁コイルや高エネルギー密度の薄膜磁石の開発により、マイクロ化への道が開かれつつあります。

- 静電タイプ:サイズが小さくなるほど効率が向上するため、サブミリメートルサイズのモーターに適しています。半導体プロセスとの相性が良く、集積化が容易なのが大きなメリットです。

- 圧電タイプ:高出力で構造がシンプルです。微小な変位を高精度で制御でき、高速応答が可能です。短寿命や低効率が課題ですが、マニピュレータの駆動などへの応用が期待されています。

直動型アクチュエータ

- 静電タイプ:シンプルな構造で低消費電力です。ICプロセスによる小型化に適しており、加速度センサーやジャイロセンサーなどに応用されています。

- 形状記憶合金 (SMA) タイプ:出力/重量比が大きく、構造が単純で小型化しやすいのが特徴です。ただし、熱を利用するため低効率で応答速度が遅いという課題があります。

- 光駆動タイプ:電気を必要とせず、構造が単純で小型化が容易です。生体内や爆発の危険がある環境など、電気を使えない場所での駆動に適しています。

- 油圧・空圧タイプ:発生力が大きく、加工や作業など大きな力が必要な用途に適しています。

- ポリマーアクチュエータ:電解液中で電界を加えることで変形し、大きな変位が得られます。人工魚の駆動など、柔軟な動きが求められる分野での応用が進んでいます。

- 人工筋肉アクチュエータ:特殊な弾性ポリマーと電極で構成され、高い電圧を印加することで最大300%もの大きな変形量と高速応答が可能です。

電熱MEMSマイクロアクチュエータ:熱を運動に変える微細な仕組み

電熱MEMSマイクロアクチュエータは、熱をエネルギー源として使用し、微小な運動を発生させるデバイスです。MEMS技術を用いて微細な構造を形成し、熱エネルギーを運動エネルギーに変換することで、様々な小型デバイスやシステムに利用されています。

その仕組みは以下の通りです。まず、電気エネルギーを熱エネルギーに変換します(例:熱抵抗の加熱)。この熱によって材料が膨張・収縮し、その結果、微小な運動が発生します。このシンプルな原理を応用することで、スマートフォンなどのディスプレイ、マイクロポンプ、微小ロボットなどの小型デバイス、医療機器、分析機器、光学機器などの精密機器、熱センサー、圧力センサー、バイオセンサーなどの各種センサーに利用されています。

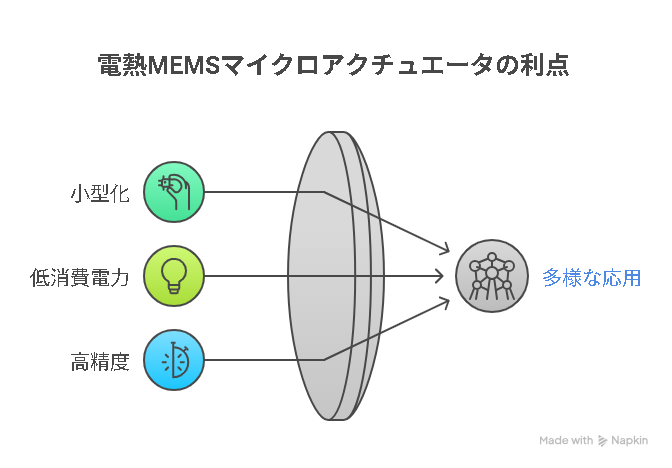

電熱MEMSマイクロアクチュエータの大きな特徴は、MEMS技術による小型化、熱エネルギーを利用することによる低消費電力、そして微細な構造と制御による高精度な運動です。MEMSミラー、MEMSマイクロポンプ、MEMSバイオセンサーなど、その具体的な応用例は多岐にわたり、小型化、低消費電力、高精度といった利点を活かし、様々な分野で応用が期待されています。

3Dプリンティング技術が切り拓く電熱MEMSマイクロアクチュエータの設計と製作

電熱MEMSマイクロアクチュエータの設計と製作において、3Dプリンティング技術は革新的な進歩をもたらしています。従来のフォトリソグラフィや表面マイクロマシニングといったMEMS製造方法は、時間とコストがかかり、多段階の製造処理を必要としました。しかし、3Dプリンティング技術の登場により、これらの課題が解決され、より簡便かつ効率的な製造が可能になりました。

O. Ulkirらの研究では、従来の一方向のU字型アクチュエータとは異なり、1つのデバイスで2方向の変位を発生させることができる双方向電熱(BET)マイクロアクチュエータの設計と製作について報告されています。このBETマイクロアクチュエータは、3Dプリンティング技術である2光子重合(2PP)法とデジタル光処理(DLP)法を用いて作製されました。

2光子重合(2PP)法とデジタル光処理(DLP)法

これらの方法は、それぞれ異なる特性を持っています。

2光子重合(2PP)法は、最も高い解像度を達成する3Dプリンティングプロセスであり、フォトニクスやナノスケールのアプリケーションのための複雑な3D構造の作製に利用されています。フェムト秒レーザーと一対のレーザースキャナーを組み合わせることで、感光性樹脂内の特定の領域に光を集光し、ナノスケールのビルディングブロックとして樹脂を重合させます。高い精度が要求されるマイクロセンサーやマイクロ流体デバイスなどの作製に用いられています。

一方、デジタル光処理(DLP)法は、高速かつ高感度な付加製造技術です。プロジェクター光を使用して空間的に制御された固化によって3D物体の単一層を製造します。この方法は、高速製造、高感度、優れた表面品質といった利点があり、光ネットワーク、生体医療機器、携帯電話などの分野で応用されています。

研究では、両方の方法でBETマイクロアクチュエータを作製し、その性能を比較しました。DLP法では、サポート構造(アームやパッドを支える構造)を必要とし、アームのサポート数、直径、高さ、パッドのサポート数、直径、高さが最適化されました。一方、2PP法では、当初はサポート構造なしでの作製が不可能でしたが、設計を最適化することでサポートを取り除いた形での製造に成功しました。

製造プロセスと結果

BETマイクロアクチュエータの作製では、3D CADモデルをSTLフォーマットに変換し、それをスライスしてマスク画像に変換するという標準的な3Dプリンティングのプロセスが用いられました。DLP法では、層厚、光強度、硬化時間といった印刷パラメータが印刷品質に大きく影響するため、慎重に設定されました。

実験の結果、両方の方法において、3Dプリンターが95.7μmサイズよりも小さな材料をプリントできることが実証されました。しかし、2PP法では直径4μmのサポートを製作できなかったのに対し、DLP法では直径3μmのサポートも製作可能でした。また、複雑で非対称な支持構造の作製においては、DLP法が2PP法よりも優れていることが分かりました。製造の成功を比較すると、DLPで製作されたマイクロアクチュエータの表面品質と製造速度は、2PP法よりも優れていました。

変位特性の評価

作製されたBETマイクロアクチュエータの変位と入力電圧の関係を明らかにするために実験的研究が行われました。有限要素シミュレーション(FES)の結果と同様に、実験結果からも、BETマイクロアクチュエータが変位と印加された入力電圧の間に指数関数的な相関を示すことが明らかになりました。

変位範囲に関しては、DLP法で製作されたBETマイクロアクチュエータは両方向で最大約4μmの変位、合計8μmの変位範囲を示しました。これは、既存のU字型マイクロアクチュエータと比較しても遜色のない性能です。一方、2PP法で製作されたBETマイクロアクチュエータは両方向で最大約3μmの変位、合計6μmの変位範囲を示しました。

DLP法でマイクロアクチュエータの変位が大きい理由としては、使用したサポート構造がBETマイクロアクチュエータの運動能力を向上させたことが挙げられます。しかし、6Vの電圧を印加すると、IP-S樹脂の使用限界以上の温度上昇により、BETマイクロアクチュエータに破損と永久変形が発生したことも報告されています。

アクチュエータと3Dプリンターが描く未来

この研究は、3Dプリンティング技術の効率性と、2PP法とDLP法によるBETマイクロアクチュエータの製造の簡便性を示しています。特に、DLP法はより小さな寸法で複雑な3次元構造を作製できる点で優れていることが示唆されました。

アクチュエータは、産業から日常生活まで幅広く利用されるエネルギー変換装置です。従来型アクチュエータには小型化、精密制御、環境負荷といった課題がありましたが、3Dプリンターの活用により、部品の軽量化、低コスト化、短納期化が実現しつつあります。さらに、マイクロアクチュエータの分野では、3Dプリンターと新しい構造設計の融合により、今後さらなる応用拡大が期待されています。

現在、様々な駆動方式のマイクロアクチュエータが研究・開発されており、それぞれが異なる特徴を持っています。そのため、用途やシステムに合わせて最適なアクチュエータを選択することが非常に重要です。出力や変位、エネルギー変換効率、サイズ、発熱量など、考慮すべき項目は多岐にわたります。

さらに、アクチュエータ単体だけでなく、マイクロギアやラック&ピニオン構造といった動力伝達機構と組み合わせることで、より高トルクの出力や複雑な動きの実現が可能になります。今後、マイクロマシンのシステムはますます多様化していくことが予想され、それに伴い、マイクロアクチュエータの研究開発もさらに活発になり、私たちの生活をより豊かに、便利にしてくれることでしょう。

3Dプリンターは、アクチュエータの設計と製造に新たな自由度と可能性をもたらし、これまで想像もできなかったような小型で高性能なデバイスの実現に貢献しています。この技術の進化は、医療、ロボット工学、情報通信、そして私たちの身の回りにあるあらゆる「動き」の未来を、より高精度で、より効率的で、そしてより持続可能なものへと変革していくことでしょう。

まとめ

アクチュエータと3Dプリンター技術の融合は、従来の課題を解決する大きな可能性を秘めています。特に、DLP法による3Dプリンティングは、マイクロアクチュエータの製造において、高精度かつ効率的な方法として注目されています。

研究結果から、DLP法で製作されたBETマイクロアクチュエータは、より大きな変位範囲と優れた表面品質を示し、複雑な3次元構造の作製が可能であることが実証されました。この技術革新は、医療機器、ロボット工学、情報通信など、様々な分野での応用が期待されています。さらには、弊社のPμSLによるよりDLPよりも上位の微細性能を持つ3Dプリンターが革新を生むでしょう。

今後は、さらなる技術改良と新材料の開発により、より高性能で環境に優しいアクチュエータの実現が進むでしょう。3Dプリンター技術との組み合わせは、アクチュエータの小型化、高精度化、低コスト化を加速させ、私たちの生活をより豊かにする革新的なデバイスの創造を可能にしていくことが期待されます。