コンタクトレンズを使用していて、ドライアイや炎症、角膜への損傷などを経験した方は多いのではないでしょうか?

もしこれが全く新しいコンタクトレンズによって簡単に解決できるとしたらどうでしょう?

今回紹介するのは、マニパル高等教育アカデミーの研究者らが製作した、有害物質や電子部品を一切使用しない自己保湿機能付きのコンタクトレンズです。

自己保湿コンタクトレンズの概要

コンタクトレンズは、視力矯正やウェアラブルセンシング技術まで、さまざまな可能性を秘めています。しかし、便利な反面でドライアイや炎症をはじめとした目の異常を引き起こすことが問題視されていました。これらの健康上の懸念を軽減すべく、涙液膜を維持することによって、レンズを保湿する仕組みが検討されました。

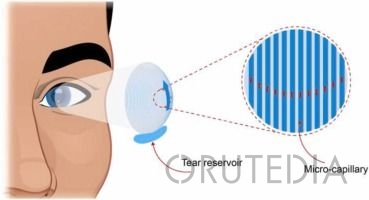

3Dプリント技術の欠点と考えられる、主構造を層状にプリントする際に発生する積層方向に生じる跡、いわゆる「階段効果」によって、再現されたポリジメチルシロキサン(シリコンの一種)のコンタクトレンズに、微小毛細管(マイクロキャピラリー)を生成します。

この微小毛細管を水分が移動することでコンタクトレンズの保湿が維持されます。

どのように作ったの?

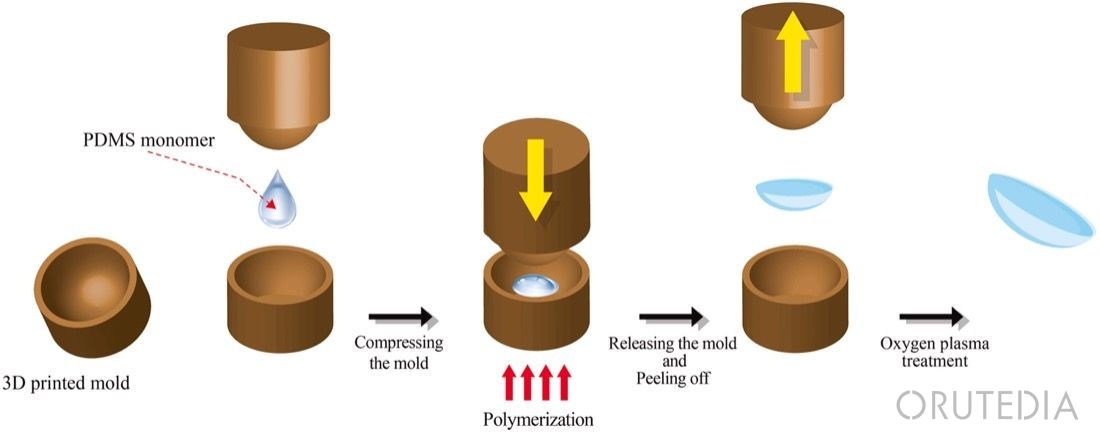

3Dプリンターの投影型マイクロステレオリソグラフィー(PμSL)技術を用いて、自己保湿コンタクトレンズを作るための高解像度な樹脂型を作りました。

コンタクトレンズにマイクロチャネル(微小流路)を埋め込むことで、水分を保持することができるようになります。

これはBMF社(ボストン・マイクロ・ファブリケーション社)のmicroArch S140プリンターを使って作製されました。

ベースカーブ8.5mm、直径15mmの凹型の樹脂型になっており、レンズが自己保湿できるように100μm×100μmのマイクロチャネルが設けられています。

次に3Dプリントされた樹脂型を使って、マイクロチャネルを持つポリジメチルシロキサン(PDMS)コンタクトレンズを作成しました。

PμSLによって3Dプリント時に解決された課題

研究者らによると既に所有していた3Dプリンターでは、解像度が低いため積層跡が残りコンタクトレンズの垂直方向の溝の表面仕上げの精度が悪く、期待していた効果が制限される結果となりました。

ユーザーが所有していた3Dプリンターでは、解像度が低いため積層痕が残り、コンタクトレンズの垂直方向の溝の精度や、表面仕上げ、機能的特性が制限される結果となりました。そこでチームはBMFの高い3D造形技術に着目。10μmピッチで積層可能なPμSLを用いることで、積層跡を最小限にすることに成功しました。

自己保湿コンタクトレンズの応用

湾曲したマイクロチャネルを作製し、レンズ光学部で研磨する能力によって、瞳孔領域に対して高い光透過率を持つ自己保湿コンタクトレンズを実現しました。

外部駆動源や生体適合性コンタクトレンズへの複雑なナノ構造体の作製が不要であり、既存の 製造技術に容易に導入できる可能性があります。