近年、AI技術の進展に伴い半導体デバイスの重要性が急速に増しています。特に、先端デバイスの生産性向上が求められる中で、半導体工場の自動化が進み、デジタルトランスフォーメーション(DX)が加速しています。スマートマニュファクチャリング構想のもと、半導体製造業界はより効率的な生産体制の構築を目指しています。

半導体製造の課題とスマート化の必要性

半導体製造は、多くの工程を含む複雑なプロセスであり、プロセス条件の最適化、製造装置のメンテナンス、プロセスインテグレーションの効率化といった課題が存在します。これらの課題に対処するため、日立はデジタルツイン技術を活用したスマートソリューションの開発を進めています。

プロセス条件の自動探索AI技術

GAA(Gate-all-around)などの三次元構造の採用により、半導体の製造プロセスはますます複雑化しています。特に、ナノスケールの微細加工を伴うエッチング工程では、最適なプロセス条件(レシピ)を見つけることが課題となっています。

これに対し、日立はAIを活用したプロセス条件の自動探索技術を開発しました。この技術では、電子顕微鏡で撮像・数値化した加工形状とプロセス条件の関係性をAIが解析し、最適なプロセス条件を探索します。このアプローチにより、エッチング工程の開発期間短縮と品質向上が期待できます。

半導体製造装置のスマートメンテナンス技術

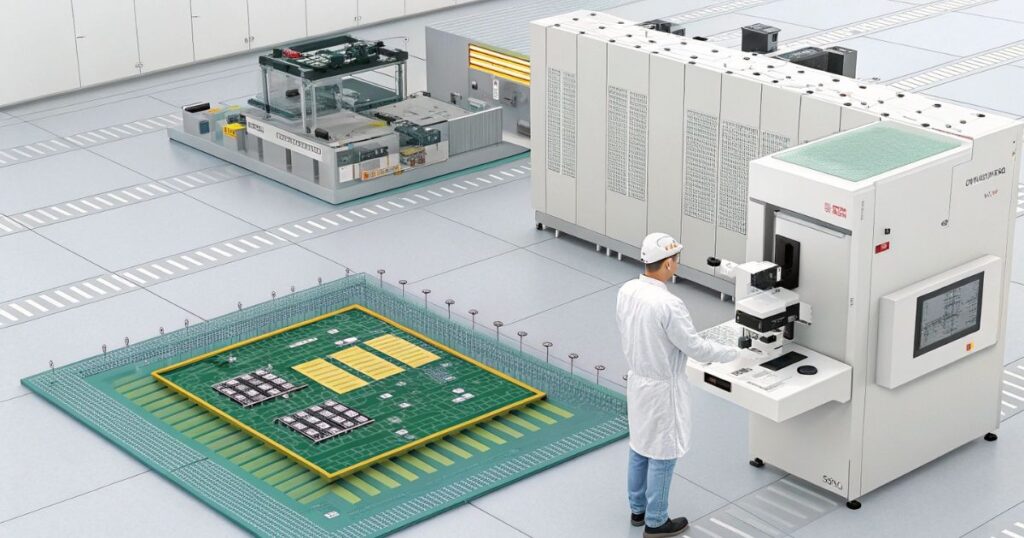

半導体工場の自動化が進む一方で、装置のメンテナンスには依然として人的リソースが必要です。特に、熟練技術者の不足が大きな課題となっています。

日立は、作業者の視野や頭部位置、手指動作を計測し、作業中の動作を分析する3D計測・分析技術を開発しました。この技術を応用し、遠隔作業支援システムを構築することで、熟練技術者が遠隔地からリアルタイムで作業を支援できるようになります。これにより、メンテナンス作業の効率化と技術継承の促進が可能となります。

インライン電気特性計測技術による品質管理の向上

半導体製造工程では、寸法計測や異物検査が一般的に行われていますが、近年のデバイスの三次元化に伴い、形状異常では検知できない欠陥が増えています。これに対応するため、日立はLA-SEM(Laser-assisted Scanning Electron Microscope)を開発しました。

LA-SEMは、レーザーを照射し、電子線や光の応答から回路や材料の電気特性を計測する技術です。この技術により、静電容量や材料ダメージを高精度に測定し、製造工程の早期段階で欠陥を検出できるようになります。これにより、製造品質の向上と工程管理の最適化が可能になります。

半導体製造の未来に向けた展望

今後、これらの技術開発を進めることで、半導体製造業界のDX推進を加速し、より効率的で高品質な生産体制を構築していきます。また、半導体分野にとどまらず、他の製造業への応用も視野に入れ、より幅広い産業のスマート化に貢献していく計画です。

これからの半導体製造は、AIやデジタルツイン、スマートメンテナンス技術を活用した「スマートファクトリー」へと進化していくことでしょう。日立の取り組みが、その変革を支える重要な役割を果たすことが期待されます。

まとめ

半導体製造業界におけるDXとスマートマニュファクチャリングの導入は、製造プロセスの効率化、品質向上、そして技術継承の観点から不可欠となっています。AIを活用したプロセス条件の自動探索、3D計測・分析技術によるスマートメンテナンス、そしてLA-SEMによる高精度な品質管理など、革新的な技術の統合により、次世代の半導体製造が実現されつつあります。

これらの技術革新は、単に製造効率の向上だけでなく、持続可能な製造環境の構築にも貢献しています。今後は、さらなるAI技術の進化とデジタル化の推進により、より高度な自動化と最適化が進むことが予想されます。半導体産業がこれらの革新的な技術を積極的に採用し、継続的な進化を遂げることで、将来の技術革新と産業発展の基盤となることが期待されます。