半導体の製造は現代社会を支える重要な技術の一つであり、様々な製品に使用されています。スマートフォン、パソコン、車のエンジン制御システム、医療機器など、私たちが日常的に使用している様々な製品には半導体が使われています。そのため、半導体製造に関する技術と知識はますます重要になっています。

半導体の製造には、多くの工程が必要です。半導体製造の工程は、前工程と後工程に分けられます。

半導体前工程

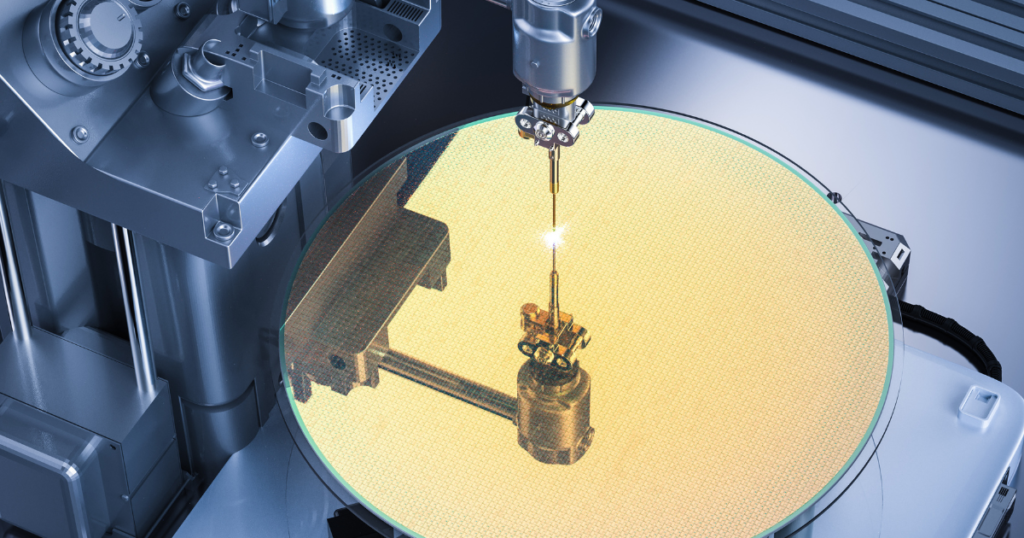

前工程では、シリコンウェハに集積回路(LSI)を作成します。LSIは、パターン形成、イオン注入、酸化などのプロセスを使用して作成されます。

半導体後工程

後工程では、LSIを一つずつ切り出して、チップとして使用できるようにします。

後工程での加工は、ダイシング、ワイヤボンディング、モールディングに分かれます。

- ダイシングでは、ウェハをダイヤモンドブレードで切断し、チップごとに分離します。ダイシング用テープを使用する場合、ウェハを保持するテープを切断しないように注意してください。テープを切断した後、ダイシングテープを引き伸ばすことで、チップの間にクリアランスを作り、取り外し作業を簡単にすることができます。

- ワイヤボンディングでは、リードフレームにチップを固定し、チップとリードフレームを金で作られた細いワイヤで接続します。

- 最後に、モールディングでは、チップをエポキシ樹脂で包み込み、外部の影響から保護します。チップは非常にデリケートな製品であり、傷や衝撃、ホコリや磁気などの影響を受けやすいため、これらの外的要因から保護するために、チップをエポキシ樹脂で封じ込める必要があります。

半導体製造で気を付けるべき点

半導体の製造には、各工程での品質管理が重要です。不良品の流出を防ぐためにも、検査や品質管理を厳密に行う必要があります。しかし、人手不足や検査の難化などによって、検査員の目視による的確な外観検査は困難になっています。最近では、AIを活用して外観検査を自動化する事例が増えています。AIは、機械学習を使用して、不良品を自動的に検出することができます。

半導体製造の課題

半導体製造は、クリーンルーム内で行われます。クリーンルーム内では、微粒子や塵などの不純物を最小限に抑えるため、空気中の微粒子を取り除くための空調設備が必要です。空調にかかるコストが大きいため、企業にとってランニングコストは大きな課題となっています。

半導体製造は自動化されているとはいえ不良をゼロにすることはできないため、不良の事案を研究して対策を検討する必要があります。半導体の製造は緻密で複雑な工程を要するため、半導体の品質と生産性を維持・向上するには、装置を継続的に入れ替える必要があります。

また、半導体製造のランニングコストは大きな課題であることがわかります。クリーンルーム内での作業や空調にかかるコスト、装置の継続的な入れ替えなど、多くのコストがかかるため、企業にとってはコスト面での課題となっています。

半導体製造における日本の現状

日本はアメリカと並んで半導体製造装置の分野に強みがあります。コスト面がクリアできれば、より高い品質と生産性で半導体製造における品質管理は極めて重要なポイントであることがわかります。各工程での品質管理が不十分だと、不良品の発生や流出が発生する可能性があります。そのため、クリーンルーム内での作業やAIを活用した自動化、装置の継続的な入れ替えなど、半導体の品質維持のために様々な取り組みが行われています。

半導体製造は、科学技術の進歩や製品の小型化に伴い、ますます重要性が高まっています。今後も、品質管理やコスト削減に取り組みながら、高品質な半導体製品の製造に取り組んでいくことが求められます。さらに、IoT、5Gなどの新しい技術が登場するにつれて、半導体の需要は増加すると予想されます。半導体製造においては、品質と生産性の向上に取り組むことが重要です。また、環境に配慮した製造技術の開発や、素材の再利用など、社会的な責任を果たす取り組みも重要です。

まとめ

半導体後工程は、良質な製品を作るために重要な役割を果たしており、半導体後工程には、ダイシング、ワイヤボンディング、モールディングの3つの加工が含まれます。各工程において、不良が起きることがないように、ピックアップツールを常に良質な状態を保持しておく必要があります。

弊社では半導体後工程に関わる設計、業務改善に関して日々たくさんの依頼を受けており、長年培ってきた経験をもとに、製品を提供します。まずはお気軽にご相談ください。