医療業界では、患者さんごとに医療機器のカスタマイズの必要があるケースが多く、また、医療機器の小型化や新しい技術による低侵襲や無痛診断、無痛治療に対する期待も高まっています。

医療デバイスに必要とされる精度の問題やコスト、時間などの問題を解決すべく、現在医療業界では高性能な3Dプリンターに注目が集まっています。

急速に進む医療機器の小型化と需要

3Dプリンターの最大のメリットは小ロット、低コストでオーダーメイド品を短時間で作製できることで、まさに医療業界のニーズにマッチしており、現在3Dプリンターの活用が急速に進んでいます。

小ロットで素早いオーダーメイド品の作製能力、複雑な立体形状の再現や研究開発、教育、シミュレーションにも最適です。

さらに、生体適合性材料を使ったミクロンレベルの造形も可能ということで、低侵襲や無痛診断、無痛治療に対する需要に応えるべく、3Dプリンターの技術が期待されています。

また、複数の大きな設備も必要なく、設置も省スペースで済み、導入しやすいことも大きなメリットです。

3Dプリンターなら時間短縮とコストダウンを実現しながら、ミクロンレベルの解像度と寸法精度を実現

医療業界向けデバイスは、非常に厳しい安全性の要件を満たす必要があります。

特に体内に入れたり血液と接触する医療用部品となると、さらに要求は厳しくなります。

小型医療部品の製造によく使用される従来の加工方法、マイクロ射出成形とCNC加工は開発に多くの時間とコストがかかりました。

また製品の小型化・高集積化が進むにつれ、従来の加工法では設計の限界がありました。

そこで3Dプリンターの活用が注目されていますが、一般的なFDM技術の3Dプリンターでは精度が悪く、TPP技術の3Dプリンターでは、ナノレベルの高精度を実現するものの、造形スピードは企業のニーズに応えられるものではありませんでした。

マイクロ3Dプリント業界のリーディングカンパニー、Boston Micro Fabrication(BMF)社はDLP方式をもとにした、「Projection Micro-Stereolithography」(PμSL)と呼ばれる独自の光造形技術を開発しました。

PμSL技術を用いれば2μmというマイクロレベル(髪の毛の100分の1以上)の超精密な造形が可能にもかかわらず、造形スピードが速いのが特徴です。

大型の造形には向いていませんが、精度、コスト、スピード、サイズ、材料、といったバランスを見ると、医療業界のニーズに十分応えられます。

ここまできた、医療業界における3Dプリンターの活用事例

オーダーメイドの医療器具の製作

医師が使用する精巧な手術器具はもちろん、義肢やリハビリ用具といった個々の患者に合わせたオーダーメイド品を素早く低コストで製作することが可能になります。

子供が利用する義肢などは成長に合わせて何度も作り直す必要があり、患者の負担が大きくなっていましたが、3Dプリンターであればこういった課題を解決することが可能です。

人工臓器や人工骨などを製作

人体はサイズや形などの個人差が大きく複雑なため、体内の状態を正確に把握できずに、手術時間が長くなって予定通り進まず、手術自体を中止することもあったりと、今まで患者や医師の負担になっていました。

3DプリンターでMRIやCTの画像データから、患者ごとの臓器や骨などの正確な3Dモデルを製作すれば、より的確な診断や治療方法、事前に手術のシミュレーションなど行うことができ、手術の安全性も高まります。

また、大阪府吹田市の国立循環器病研究センターでは3Dプリンターを利用した人工心臓弁の研究が行われており、将来的に患者ごとにオーダーメイドで心臓弁や人工血管、人工関節、人工骨、義歯、ペースメーカーなどの作製が低コストで可能になると言われています。

生きた細胞でできた臓器や血管を3Dプリンターによって作製、再生医療に利用しようとする試みも研究されています。

この治療法が進めば、ケガや病気で悩む多くの方が救われるかもしれません。

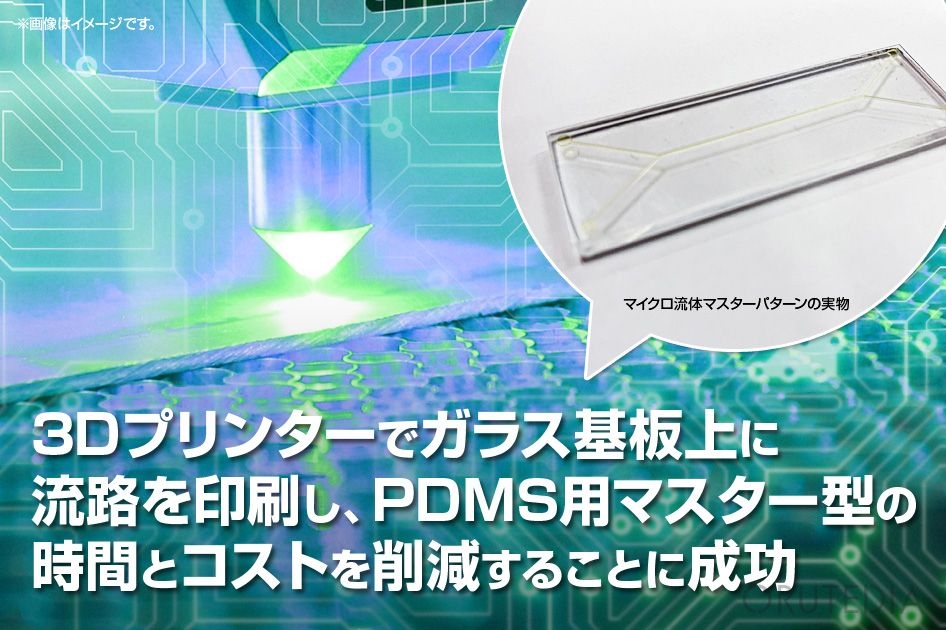

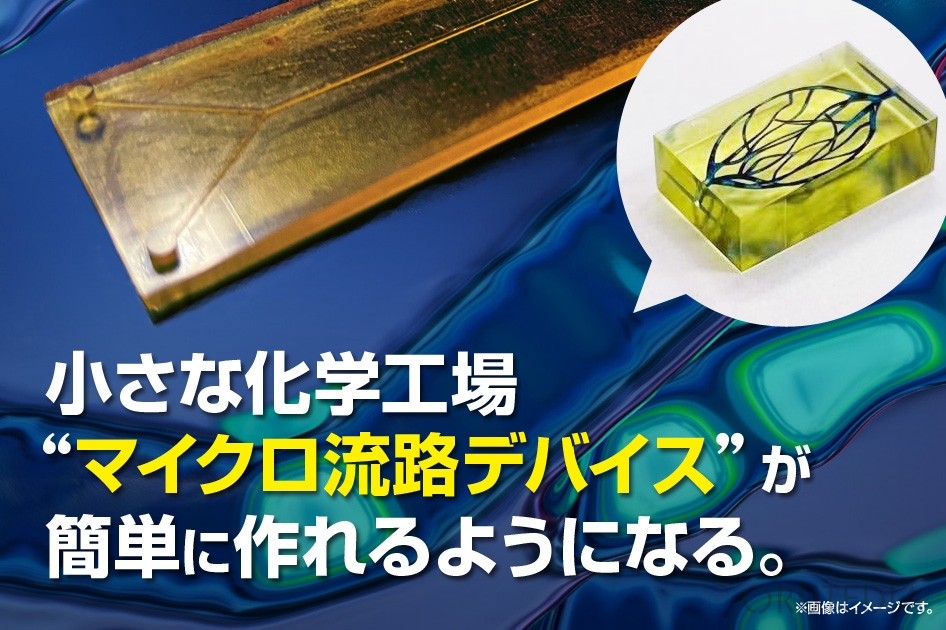

研究用のマイクロ流路デバイスの作製

医療だけでなく、生物学や環境分析など多くの分野で利用されるマイクロ流体デバイスは、研究者からより自由な設計と複雑で精度の高いものが求められ、その要求に3Dプリンターが応えられるようになってきました。

ただし、これらの要求に全ての3Dプリンターが応えられるわけではなく、速度とミクロンレベルの精度に優れた性能が必要です。

※参考リンク:【医療業界も注目】マイクロ流路デバイス(チップ)の3Dプリンター作製技術の進化

BMF社と4D Biomaterials社が提携、3Dプリンターで生体吸収性材料を使ってマイクロスケールのジオメトリを作成

マサチューセッツ州メイナードにある3Dプリンティングサービス企業「BMF」(Boston Micro Fabrication)と生体吸収性材料の製造を得意とするイングランドにある材料開発企業「4D Biomaterials」は、医療分野におけるマイクロ3Dプリンティングの研究をリードしています。

生体吸収性材料は、医療処置の目的を果たした後、体内で自然に分解、吸収されるため、医療機器を取り外す手術の必要がなくなります。

両社が協力し、BMF社の3Dプリンターのマイクロ造形技術と4D Biomaterials社の生体吸収性材料を用いた医療デバイスの作製に初めて成功しました。

この生体再吸収性ポリマーの市場は、今後数年間で16億米ドルに達すると推定されています。

生体適合性と生体吸収性を備えたマイクロスケール医療機器を作製するためには、BMF社のPμSL技術を用いた3Dプリンターが必要でした。

BMF社の3Dプリンターは、部品を小さくするだけでなく、複雑な立体構造の造形を高精細で実現できるため、設計と生体適合性の問題の両方を解決し、埋め込み型デバイスの可能性を広げます。

下の動画は、BMF社の3Dプリンター「microArch S240」の動作風景です。

初期導入コストやメンテナンスなどの課題は残るものの、小ロットで作製コストを抑え、短時間で超精密なマイクロレベルの複雑な造形ができることを考えると、BMF社の3Dプリンターは医療分野での研究・開発に強力なツールとして活用できます。

初期導入コストがクリアできないという場合は、受託造形サービスを利用する方法もあります。