ヘルスケア、生物学、医療など多くの分野で使用されているマイクロ流体デバイスは、環境分析や食品・農業研究などでの利用も増えており、研究者からより早い製造プロセスが求められています。

同時に、流体が注入、排出される複雑な流路を作るために自由度と精度の高さを実現する製造方法も求められるため、

近年では3Dプリンターを用いたマイクロ流体デバイスの製造が期待されています。

ただし、3Dプリンターは複雑な部品を自由に製造することができますが、全ての3Dプリンターが要求される精度と速度で、マイクロ流体デバイスのような微細な部品を製造できるわけではありません。

マイクロ流路デバイスの作製に必要な3Dプリンターの解像度

では、マイクロ流体デバイスを製造するにはどれくらいの解像度の3Dプリンターが必要なのでしょうか?

簡単に言うと、ミクロンレベルの解像度(数10μm)の3Dプリンターが必要です。

ただし、解像度が高ければいいという単純なものではなく、3Dプリンターは「精度=解像度」ではありません。

XY方向の解像度とZ方向の積層厚の他、寸法誤差偏差、材料の硬化収縮率など、様々な要素が完成度に影響します。

3Dプリンターでの造型物の完成度は、

「解像度」、「精度」、「正確さ」

によって決まります。

また、造形スピードも重要です。

一般的に微細の造型を作るために解像度を高くすれば、造形スピードも遅くなります。

マイクロ流体デバイスの作製には、精度が高く、造型スピードも早い光造形方式の3Dプリンターがオススメです。

光造形方式には大きくDLP(Digital Light Processing)とSLA(Stereo Lithography Apparatus)という技術があります。

DLPは造形スピードは早いですが照射面積が広くなるほど解像度が落ち、SLAはDLPに比べ大型の造形ができますが造形に時間を要します。

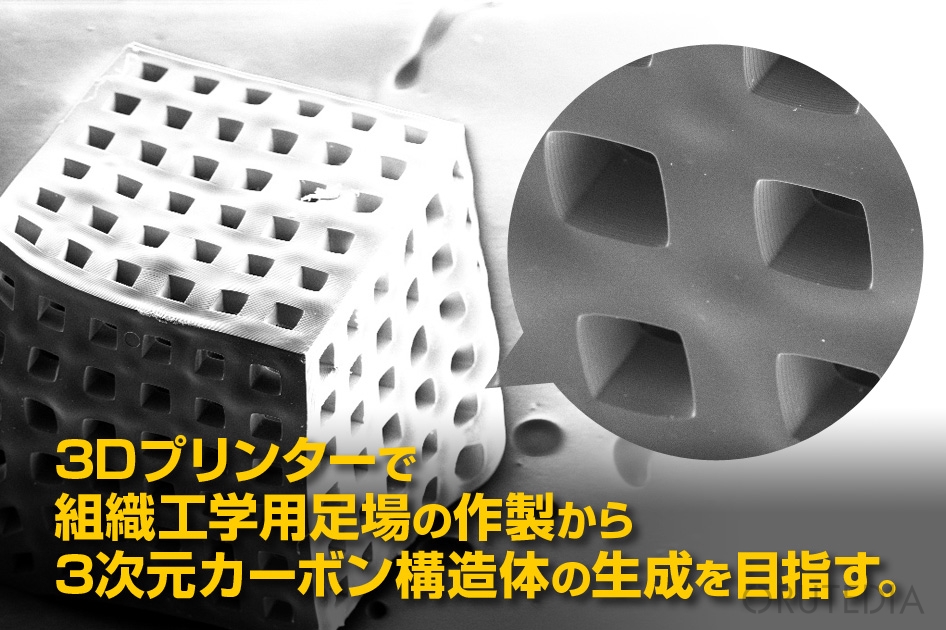

そこで登場したのが、DLP方式をもとに、より早く精細な造形を可能にするBMFのPµSL技術(Projection Micro Stereolithography)。

最小φ10μmのマイクロ流路と高いアスペクト比を持つマイクロ流体デバイスを高速で造形することが可能です。

BMF社3Dプリンターで製作したマイクロ流路デバイス

細胞培養、医薬品開発、ドラッグデリバリー、毒性解析など、幅広い用途で使用される微小血管デバイス。

さまざまな動物の血管内環境をシミュレートし、細胞の培養や観察などの研究を可能にします。

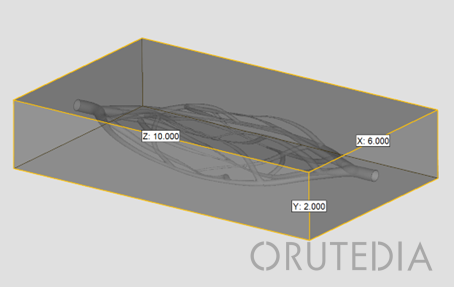

下の動画はBMFの3Dプリンターで製作した微小血管デバイスです。

動画にあるマイクロ流路は、実際の人間の血管形状を模して設計されており、

異なる方向に3次元的な分布が見られます。

このようなデザインは、従来の製造技術や3Dプリンターでは製作が困難でした。

また、緩やかな流路径特性を正確に再現し、この事例の最小流路径は18μmで、実際の血管環境を正確にシミュレートしています。

BMFの光造形3Dプリンターで造形したマイクロデバイスの一例

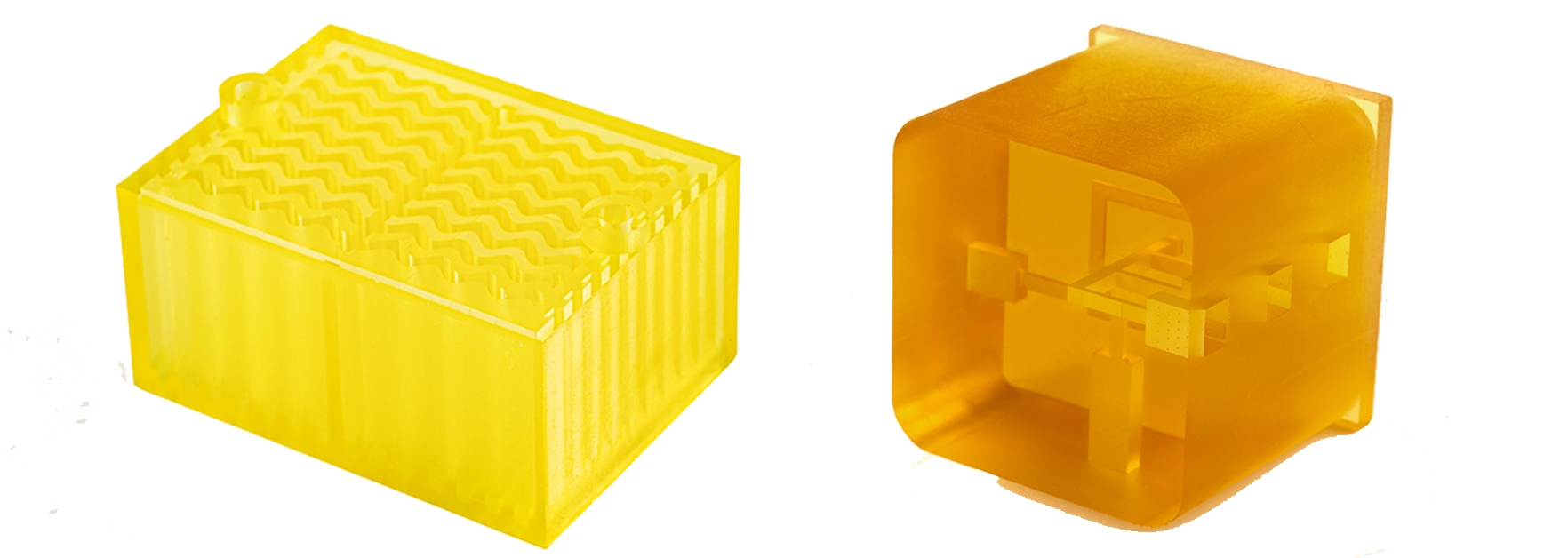

遺伝子シーケンサー用バルブ

この遺伝子シーケンサーは、医学や生物学的研究のため、DNAの4つの塩基の順番を決定するために使用されます。

このバルブは遺伝子シーケンサーの一部です。

プリンタモデル : microArch S140

寸法 : 24.5mm x 28.3mm x 22m

分解能 : 10 µm

公差 : ±0.025mm

最小内部管径 : □0.2mm (四角チャンネル)

特徴 : 一体成形、複雑な内部チャンネル、内部ネジ山

血液冷却用熱交換器

血液を冷やすための熱交換器は、体温を下げるために使用される医療機器です。

多くの医療機器と同様に、熱交換器も小型化が進んでいます。

3Dプリンターで医療用熱交換器を作るのはとても簡単で経済的です。

プリンターモデル : microArch S140

寸法 : 30mm x 20mm x 22mm

分解能 : 10 µm

公差 : ±0.025mm

特徴 : 一体成形、熱交換のための複雑な内部チャンネル

実際のPDMSの造形プロセスの様子(樹脂の場合)

- 目標モデル(出力するもの)を設計します

- モデルをプリント

- モデルに特殊注射器を使ってPDMS原材料を注入

- 熱硬化ボックスに入れて、モデルを硬化させます。

- モデルをアルカリ溶液に入れて溶解させます。

- 最終製品完成

まとめ

BMFの光造形3Dプリンターは、マイクロ流体デバイスの製造において、高精度、高速性、そして自由度の高さを実現し、これまで製作が困難だった複雑な内部構造の部品を可能にしました。これは、医療、生物学、食品・農業研究などの分野で、より効率的で総合的な解析と研究を可能にする新たな道を切り開くものです。これにより、これらの分野の技術進歩と革新に大きく寄与することが期待されます。