2019年秋、メディカル・プロダクト・アウトソーシング社は、医療機器のマイクロ3Dプリンターの未来について考えさせられる、MedTecと精密金型成型に関する記事を掲載しました。”よりスマートに、より速く、より安く。これらの3つの言葉は、ここ数十年の医療技術開発の非公式なテーマとなっている” と、2019年10月の記事でマイケル・バーベラ氏は書いている。

近年、これまで精密金型を得意としてきた会社もそうでない製造メーカーも小型化の需要に対応することを目標の一つにしている。要するに、より多くの医療機器企業が「より小さく、より速く、より安く」を求めているのです。

視野を広げるために、成形ではなく微細切削加工業界に視線を向けても同様に、「より小さく、より速く、より安く」を目標にするトレンドがあります。

今回の記事では、インタビューの内容からS140が現在の課題に対応できるか紐解いていきたいと思います。

なぜマイクロ3Dプリンターは選択されないのか?

それは、実行可能なソリューションが無いからでしょうか?

マイクロ射出成形などの従来の製造方法は、高価で時間がかかります。現在の3Dプリンティング技術は、コストと時間を削減することはできますが、必要とされる解像度、精度、精度でマイクロスケールの部品を製造することはできません。それほどまで、医療機器の小型化に対する需要は拡大しています。

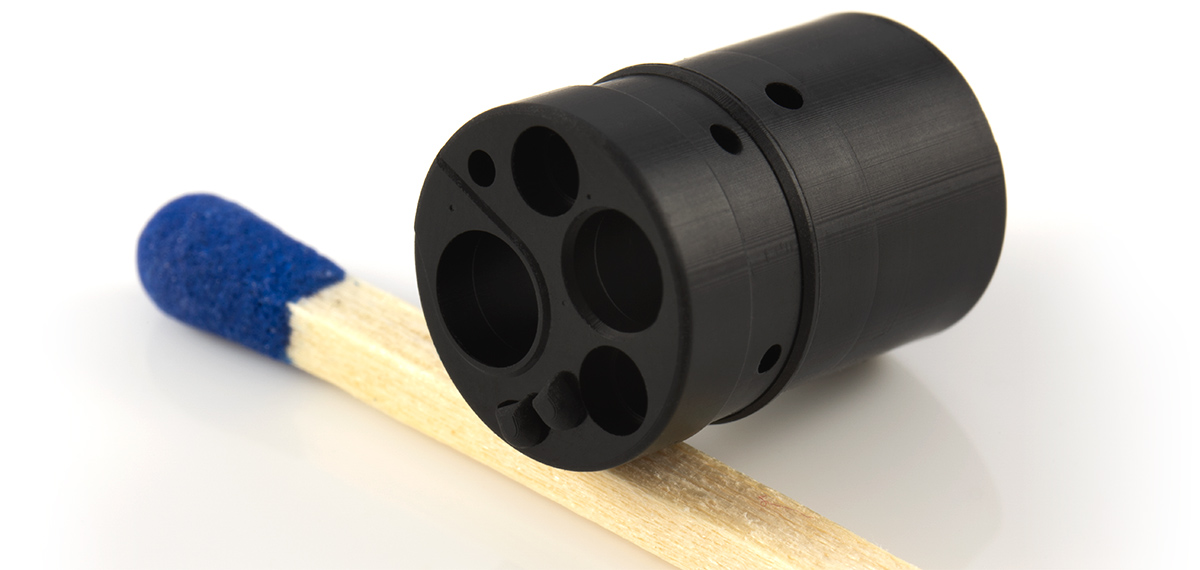

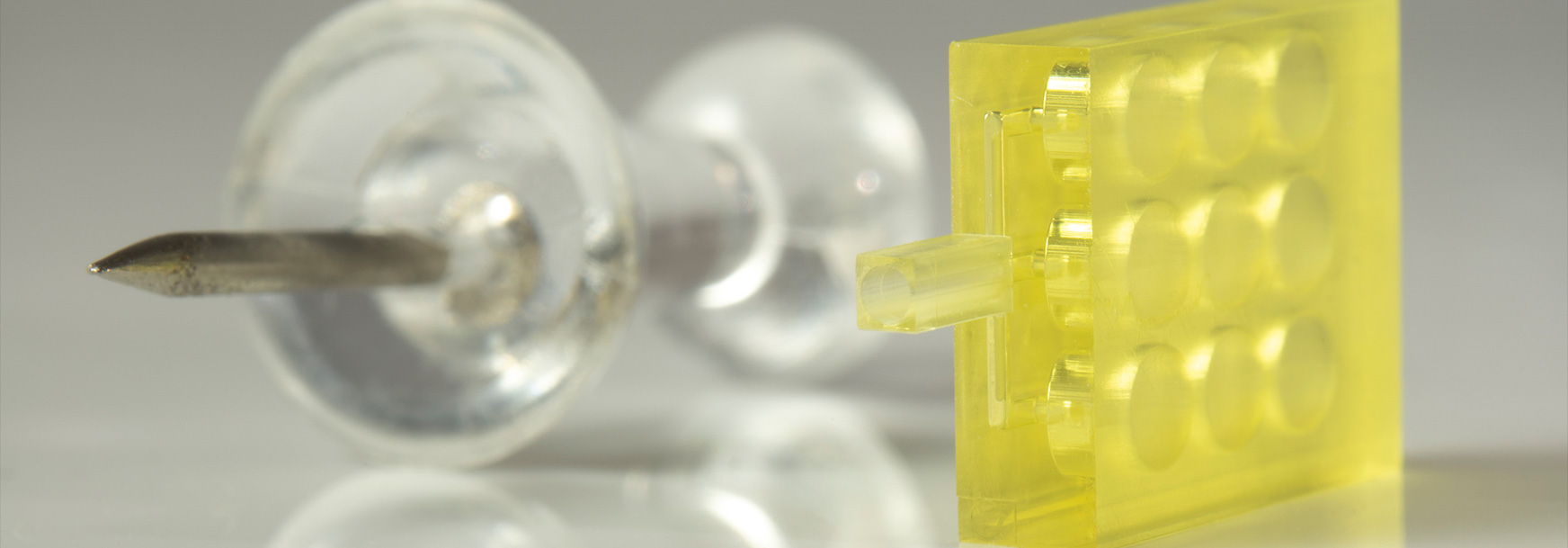

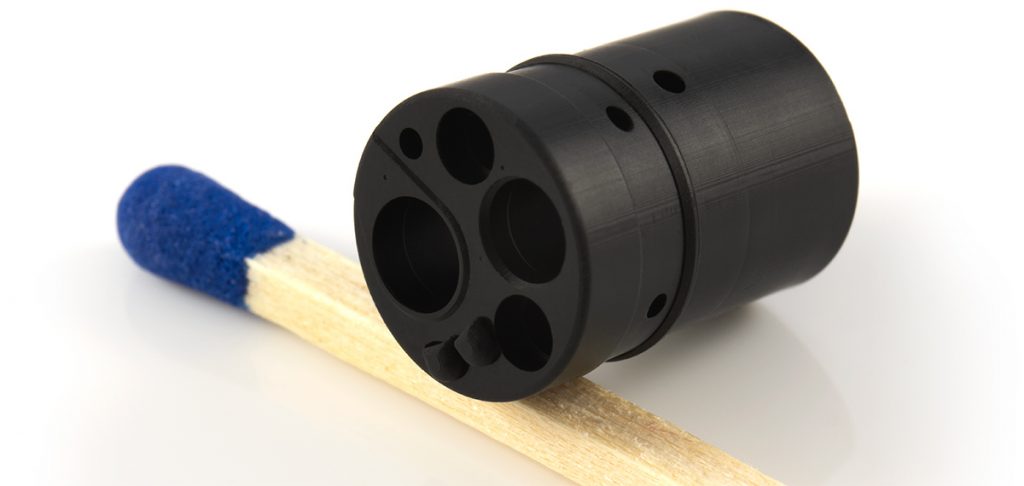

マイクロニードル、セプタム(キャップ)、シース、センサー、マイクロエレクトロニクス、極小部品の今後について考えてみましょう。

マイクロ医療用ロボット、PoC(ポイント・オブ・ケア)、ドラッグデリバリーシステム、体外診断、インプラント、また、ウェアラブル技術の進歩に対する要求の高まるばかりで、高度な精度要求を満たすことができる開発プロセスを模索されています。

マイクロコンポーネントの標準仕様

私は長年にわたり、マイクロコンポーネントと高精度ミニコンポーネントの違いを定義する業界標準を探してきました。議論のために、マイクロ部品は以下のような仕様になっているとします。

- ボリュームは、微小なものから、1インチ角や直径の中に収まる大きさのものまで

- 0.004″ (102 μm)の壁の厚さ

- R.001″ (25 μm)以内のエッジやコーナーに特徴があります。

- R.002″ (51 μm)までの小さな穴

- 先端半径R.0002″ (5 μm)

- アスペクト比は250:1と高い

- 公差は±0.0005″(12.7μm)。

このようなスペックを見ると、製造技術の高さがお分かりいただけると思います。また、業界では「マイクロスケールの部品を簡単に試作する方法はない」と考えている人が多いこともわかります。今までは。

BMFは、超精密解像度(2µm~50µm)と印刷公差(±10µm~±25µm)で真の微細構造を3Dプリントする、プロジェクションマイクロステレオリソグラフィ(PµSL)と呼ばれる特許取得済みのプロセスを開発しました。BMFの3Dプリンタは、DLP®ライトエンジン、精密光学系、モーションコントロール、高度なソフトウェアを組み込んだステレオリソグラフィ(SLA)の一形態であるプロジェクションマイクロステレオリソグラフィ(PμSL)を使用しています。

光造形(SLA)は、部品を薄い層状に製造します。感光性液体樹脂に光を照射することで、樹脂の固化が起こります。これを発展させたPμSL技術では、紫外線(UV)をフラッシュ照射することで、樹脂層全体を急速に光重合させることができます。PμSL技術は連続露光にも対応しており、高速処理が可能です。

BMF microArch S140システム

以下の表 1 に、BMF microArch S140 システムの設計上の特徴と値を示します。ご覧のように、この PµSL プラットフォームはマイクロ成形の要件を満たすことができます。推奨」列には、標準的なプリンタ設定で達成可能な値が記載されています。アドバンスド欄には、適切な設計と最適な条件で達成可能な値が記載されています。BMFでは、お客様と一緒に設計と機械の考慮事項を検討し、推奨値を上回る精度を達成できます。(※形状など条件によりますが)

より高い精密なものを求めるユーザーには目標とする設定に関するアドバイスを提供しています。

| 設計機能 | 推奨 | アドバンスド |

| 最大部品 | 94 x 52 x 45 mm3 | 同じ |

| 最小部品 | 1 mm3 | 0.5 mm3 |

| 最小 フィーチャーサイズ | 0.05 mm | 0.01 mm |

| 最小穴径(垂直) | 0.05 mm | 0.04 mm |

| 最小穴径(水平) | 0.15 mm | 0.1 mm |

| 最小肉厚(支持) | 0.05 mm | 0.02 mm |

| 最小肉厚(非支持) | 0.1 mm | 0.05 mm |

| 最小支持されていない オーバーハング角度 | 30° | 20° |

| 最大ブリッジ オーバーハング長 | 1.5 mm | 5 mm/10 mm (rigid material) |

| 最大ノンブリッジ オーバーハンド長 | 0.3 mm | 0.5 mm |

| チャンネルのアスペクト比 | 100:1 | 500:1 for > ø 0.1 mm |

| ピン&ピラーのアスペクト比 | 40:1 | 100:1 for > ø 0.1 mm |

| 最小フィーチャー クリアランス | 0.1 mm | 0.05 mm |

| 推奨チャンネル形状>ø 100 µm | 矩形または円形 | |

| 推奨チャネル形状<φ100μm | 円形 | |

| 部品間の間隔 | 0.1 mm | 0.05 mm |

| 層の高さ | 0.01 – 0.05 mm | |

| 支持構造形状 | コーン | |

| 支持構造コーントップ径 | 0.08 – 0.2 mm | |

| 支持構造コーンベース径 | 0.1 mm – 1mm |

医療機器向けの試作開発を応援します

BMFのPµSL技術は、マイクロスケールでの医療機器やコンポーネントのプロトタイピングと開発に実証済みのソリューションを提供します。今日、BMFでは、PµSL技術を使用して最終用途のコンポーネントをコスト効率よく製造できるアプリケーションも増えています。材料特性と生産速度が向上すれば、さらに多くの機会が生まれるでしょう。

これまでアイデアに無かった開発プロセスを可能にするBMFの3Dプリンター詳細をご希望ですか?

お客様のお話しをぜひ聞かせてください。オルテコーポレーション営業担当までご連絡お待ちしております。