電磁波と物質との相互作用を研究する学問である分光学では、照射中の試料保持のために、キュベットという光学的に透明な容器が使用されます。

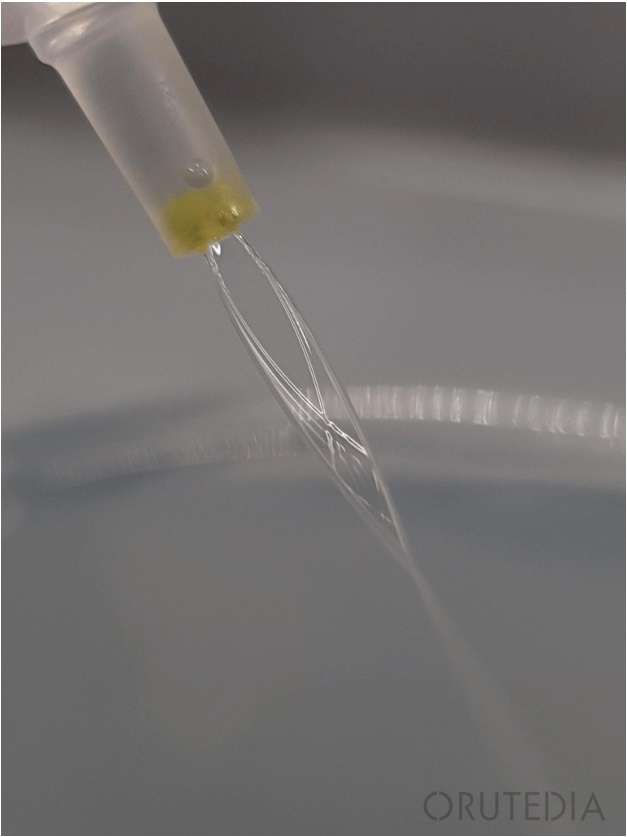

テラヘルツ分光や色素レーダーを用いた研究などでは、キュベットがアーチファクトを発生させたり、分光分析の妨げになったりすることがあるため、小型で高精度なノズルを用いて、液体を噴射することでキュベットを不要にします。

エイドリアン・ブッフマンが必要としていたノズルは市販されておらず、数十マイクロメートル単位の精度が要求され、様々なアプリケーションに対応できるように、出口が急だったり、浅かったりする18種類のノズルが必要でした。またこれらは高圧に耐え、大量生産に対応して、短期納期である必要がありました。

Buchmann氏のノズルの複製の経緯

放電加工機は高価で、導電性材料しか加工できず、必要なシャープコーナーも作れないため、研究現場にはなかなか導入されていません。

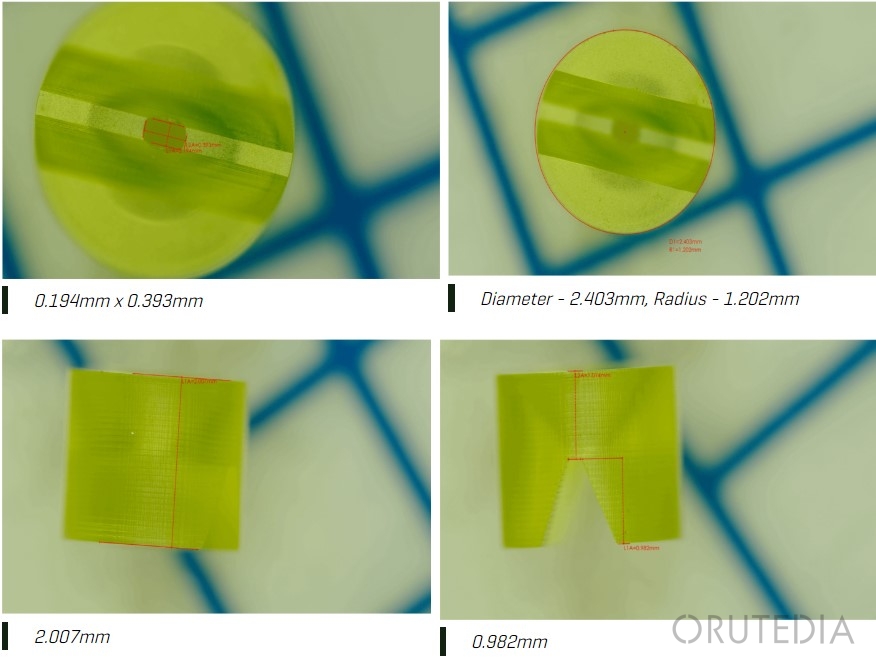

3Dプリンターも普及していますが、小型で高度な部品(特に開口径が0.2mm程度の部品)は製造できません。これを製造するプリンターでも、プリント時間が遅く数量が多く、短期納期が要求される場合には問題があります。

また、3Dプリントされたパーツの材料特性が十分でない場合があるため、これを考慮する必要がありました。当時、分光学の研究に手作りのノズルを使用していましたが、より良い代替品を求めていました。

ノズル複製時の戦略

BMFの積層造形技術に目をつけ、±10μmの精度を実現するプロジェクションマイクロ立体造形(PμSL)を使うことにしました。

RGフォトポリマー(BASFのForward AM Ultracur®フォトポリマー樹脂)は硬化すると十分な引張特性と髷特性を持ち、分光学的な圧力に耐えきれます。(透明な黄色または黒色であり、機能部品と最終用途部品の両方に印刷できる特徴がある。)

3Dプリンターを使って作製

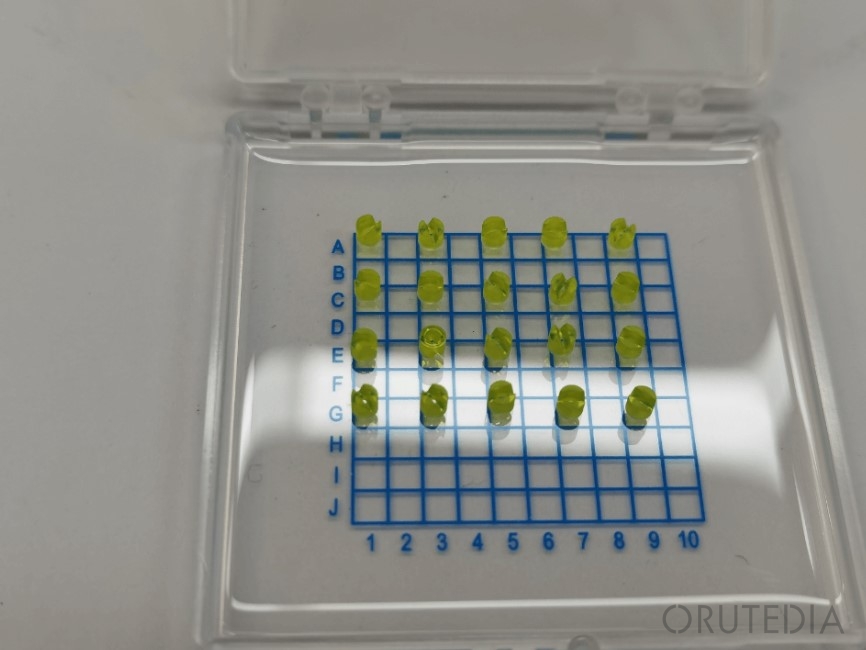

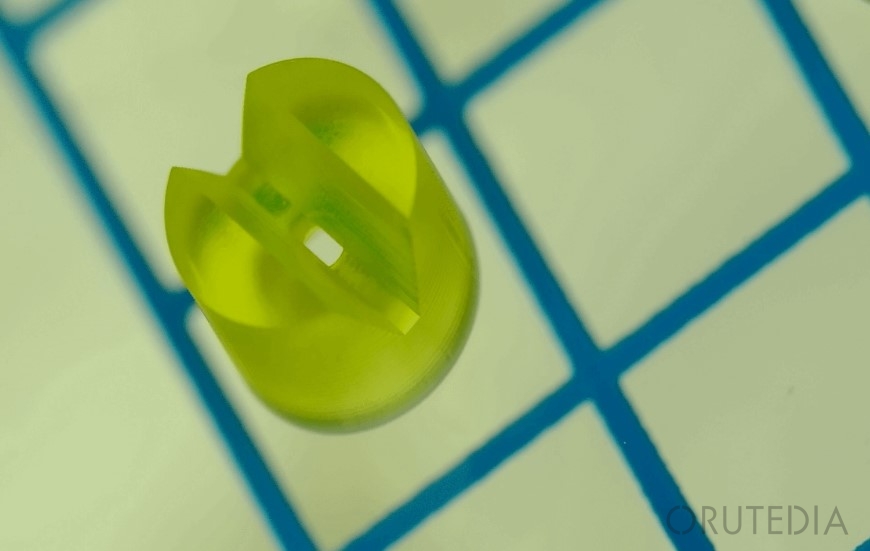

microArch® S240を使用して18種類の微妙に異なるバージョンのノズルをマイクロ3Dプリントする。

10μmシリーズのプラットフォームは、デスクトップパッケージであり、超高解像度、精度、精密さを必要とする企業や大学では理想的なソリューションです。

プリントの際の計測と評価

- BMFが3Dプリントした分光コンポーネントはそれぞれ、2.4×2.4×2mm3の大きさ。

- 層の高さは10μm。

- 18個のプリントに要したはわずか時間 4~5時間。

- BMFプリンターは必要な精度を備え、様々なノズルを迅速かつ大量に製造できることを高く評価されている。

- 必要とするすべてのパーツを数週間以内に製造できた。

Buchmann氏の現在の取り組み

BMF PμSL技術は必要な精度を実現し、必要な圧力に耐えられるポリマーで異なる仕様を迅速に製造できることから、特殊な分光器部品の印刷に向いている。

現在3Dプリントされたノズルのテストに使用できるアダプターに取り組んでいます。