最近のアディティブ・マニュファクチャリングの進歩は、より大きな部品を印刷することに焦点を当てています。一方で、世界の多くの製品はどんどん小さくなってきています。製品の小型化傾向における大きな制限の1つは、利用できる製造方法を使用して、コスト効率の良いプロトタイピングができないことです。

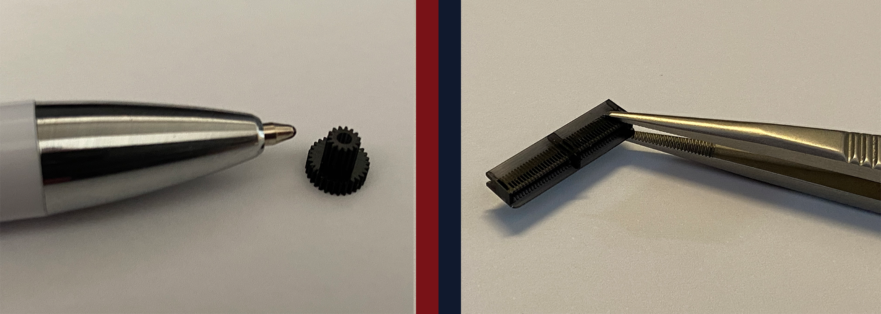

3Dプリンターはプロトタイピングの代表格ですが、これまでは、このサイズの部品に必要な解像度と精度が不満があり、これらの小型部品を生産するための良い装置がありませんでした。BMF(Boston Micro Fabrication)の誕生により、新しい3Dプリント技術が高解像度と高精度を実現したことで、小型製品の製造がより簡単になり、より費用対効果の高いものになりました。

プロトタイピングは必要か?

小型部品の生産コストが高いため、企業はしばしばプロトタイピングのステップをスキップしていました。しかし、当然ながらプロトタイピングをスキップすると、量産開始直前のトラブル発生リスクが高くなります。

プロトタイピングでは、設計を改良し、ミスを修正し、製造に向けて製品を最適化するための時間を与える重要なステップです。小規模で詳細な部品のための金型製作プロセスはコストがかかりますが、プロトタイピングを行わないと、変更が必要な場合には金型を作り直したり、スクラップにしたりする必要があるかもしれません。

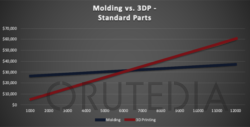

3Dプリントと金型のコスト

(赤線が3Dプリンター)

さらに、マイクロ3Dプリントは、小さな部品を製造するための費用対効果の高い方法でもある。大きな部品の場合、射出成形やその他の伝統的な製造方法が3Dプリントよりも安くなるポイントはかなり低いです(図1)。

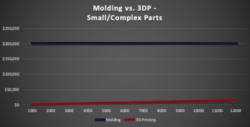

(赤線が3Dプリンター)

小型で高精度の部品では、材料の低コストに比べて金型のコストが高いため、この計算が大きく変わってきます(図2)。小型部品を生産する場合は、3Dプリントを使って最終製品を製造する方がはるかに費用対効果が高くなります。

製品の小型化への傾向は留まる気配がありません。

企業は、効率的に新製品の開発を行うため、小型部品を製造する費用対効果の高い方法を見つける必要があります。

マイクロ3Dプリントは素晴らしいソリューションを提供することができます。BMFがお客様の必要とするマイクロパーツの製造をどのようにお手伝いできるか、今すぐお問い合わせください。