ケータイを代表する身の回りのデバイスを代表する、電子機器の小型化が進む中、メーカーは電子部品の小型化の課題に直面しています。中でもコネクタが形状、適合性、機能の要件を満たしていないと、製品の発売が遅れ、機会損失が発生。その損失は企業にとって大きな痛手となります。開発プロセスをより早くするために何ができるのでしょうか?

プロトタイプは明確に定義された製品要件を満たす必要があります。生産の遅れを避けるためには、評価項目を出来る限り速やかにクリアする必要があり、試作品の正確さとスピードは非常に重要だという事を疑う人はいません。

金型成形で試作することのデメリット

従来、メーカーは電子部品を製造するためにマイクロ射出成形に頼ってきました。しかし、成形には、高価な金型が必要であり、試作のやり直しサイクルが長くなります。その結果、成形はプロジェクトの予算とスケジュールの延長につながる可能性があります。例えば、金型製作には10~12週間かかることもあります。設計変更があった場合、金型は廃棄され、新しい金型を注文して代金を支払う必要があります。

3Dプリントで試作するメリット

3Dプリントは、金型の必要性を排除し、設計の反復とテストサイクルの間の時間とコストを削減します。しかし、金型で製作するほどの正確さがある3Dプリンターが無いのが現実でした、これまでは。

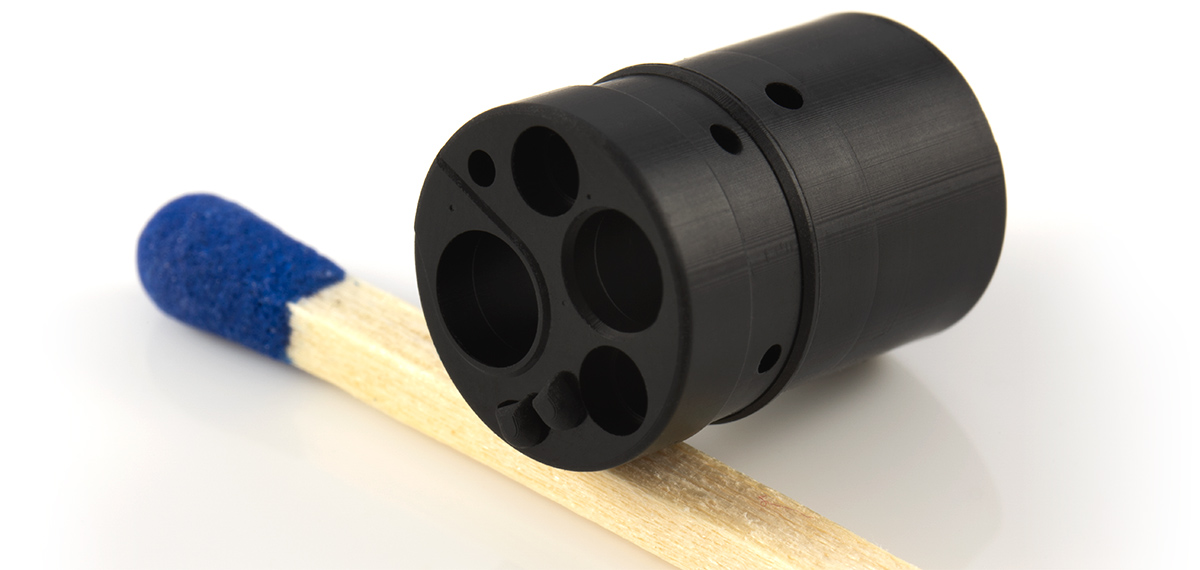

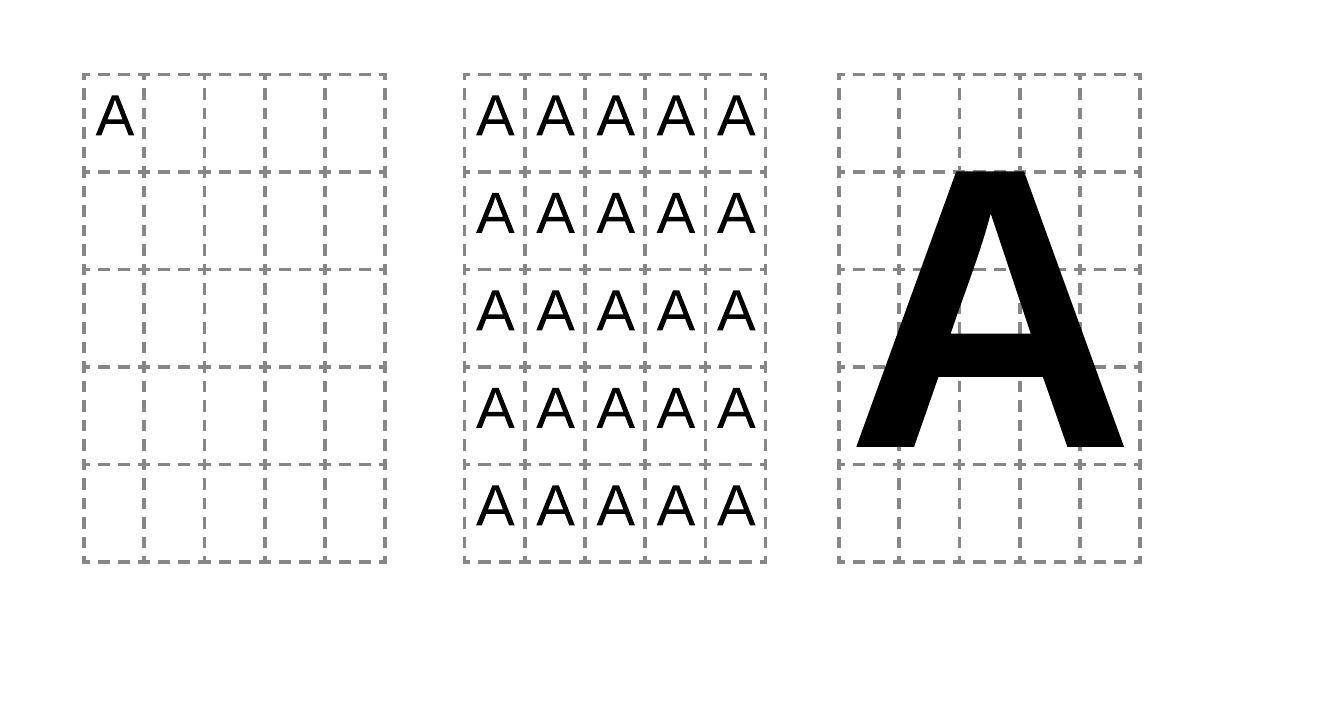

ピッチの細かい空間や穴は、3Dプリンターの苦手とするところでしたが、BMFのプリンターで採用されている Projection Micro Stereolithography(PµSL)技術は、小型の電子部品を必要な精度で迅速に印刷することができます。射出成形で製造された部品の解像度、サイズ、および公差に匹敵します。

アディティブ・マニュファクチャリングによる小型化支援

BMFのmicroArchシリーズは世界初の製品化できたPμSLマイクロスケールの3Dプリンタとなっておりこの分野の第一人者で、製品を採用された企業からは余るほどの感謝をいただいています。

昨今のキーワードになっているアディティブ・マニュファクチャリングをプロセスを適切に使用することで、コネクタメーカーの開発スケジュールに余裕をもたらし機会損失を無くすことができます。

PµSLがエレクトロニクス産業にどのように役立つかの詳細については、当社の概要ページをご覧いただくか、ベンチマークサンプルをリクエストしてください。