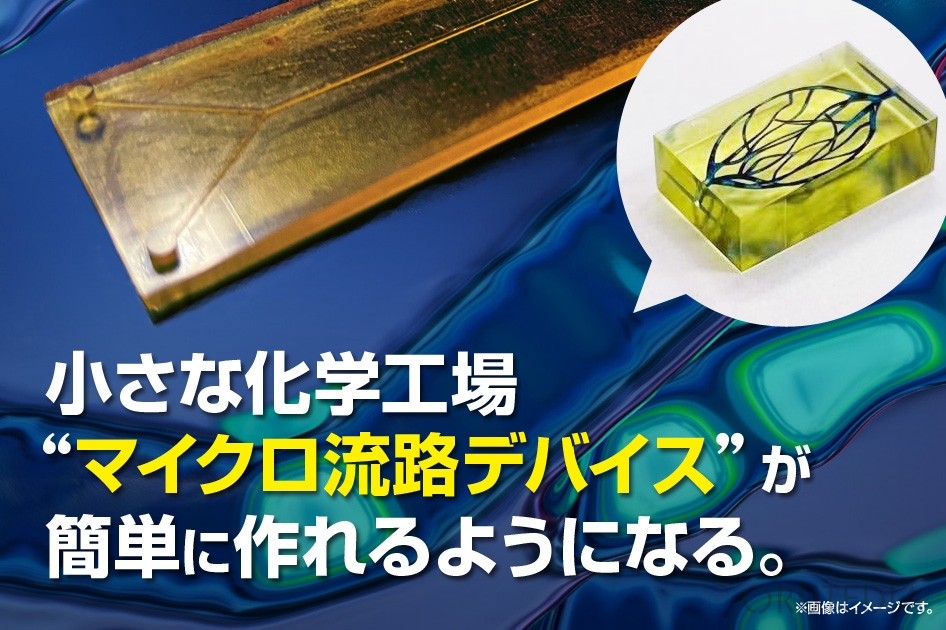

今、毛髪や血管ほどのマイクロサイズの管を使った小さな化学反応容器「マイクロ流路」(マイクロ流体)デバイスを製作しようとする動きが世界で始まっており、創薬からヘルスケア、化学合成など多くの業界での利用が期待されています。

創薬の分野では、混合・反応、相合流、抽出、相分離などの化学反応の実験を行えば、使用する試薬が微量で反応時間も短かく、加熱冷却も瞬時にできるため、コストも大幅に抑えられるといったメリットがあります。

また、ヘルスケア、化学分野などでは、微小なマイクロ構造により、細胞や微生物を細胞単位、分子単位で並べたりといった、今まで難しかった操作が可能になり、観察や培養、実験も可能となります。

マイクロ流路を使ったナノレベルの界面制御技術によって、任意の形やサイズの粒子を作り出し、新素材の開発だけでなく、これまでの巨大工場に置き換わり全く新しい、効率的、革新的なモノづくりも可能になります。

また、日本はマイクロ流路を使った面制御技術によって、世界で初めて液体中でのナノファイバーの製造に成功した実績を持ち、世界に先駆けて強くて軽い革新的なナノ線維の開発を進めています。

そんな革新的な実験や開発が可能なマイクロ流路デバイス、一体どのようにして作製するのでしょうか?

マイクロ流路の作製方法

微細化や薄型化、柔軟化といった進展してきたマイクロ流体デバイスですが、作り方としては、透明性や柔軟性、生体安全性に優れたPDMS樹脂に射出成形などで溝を作る加工をして、ガラスやプラスチックのカバーと貼り合わせる方法が一般的に広く普及しています。

射出成形法などで製造した超微細なマイクロ流路デバイスの作製には、多くの時間とコスト、熟練した研究者のノウハウが必要です。

そこで今回、科学技術情報発信・流通総合システム「J-STAGE」にも掲載されている、

東京大学生産技術研究所博士研究員「五條理保」氏、

東京大学大学院情報理工学系研究科知能機械情報「森本雄矢」氏、

東京大学生産技術研究所准教授「竹内昌治」氏

による、マイクロ流路デバイスの簡易作製法としての研究・技術報告を簡単にご紹介します。

一般的なマイクロ流路デバイスの作り方

マイクロ流路デバイスの作製でよく利用される素材は、安価で耐久性にも優れ、1μmの隙間にも入り込むことのできる、PDMS(Polydimethylsiloxane)というシリコン樹脂を使います。

PDMSは硬化後も透明なため観察も容易にできます。

まず、フォトリソグラフィーとよばれる方法でモールド(鋳型)を作ることから始めます。

シリコンウェーハやガラス基板などの土台に、スピンコータという装置を使ってむらのないようフォトレジストという光硬化性樹脂を均一に塗布、基板を過熱して樹脂内部の溶剤を蒸発させることにより硬化させます。

マスクアライナという装置を使って、フォトレジストに紫外線を照射してデザインを転写、凸型のモールドを作っていきます。

一般的なパソコン用の製図ソフトCADを用いたデザインを、レーザー露光装置によって作られたガラスマスク(ガラス基板上にクロムメッキをデザイン通りにパターン化したもの)を使用して、紫外線の透過を制御し、フォトレジストに転写します。

こうしてできたモールドに、硬化剤を混ぜたPDMSを流し込み、75℃で1時間加熱するとゴム状に固まり、基板から簡単に引き剥がすことができます。

このように、PDMSを用いたマイクロ流路デバイスは装置さえあれば、簡単に作製することができます。

しかし、このモールド作りの方法は、レーザ露光装置やマスクアライナ、高価なフォトレジスト類が必要です。

さらにフォトレジストは光硬化性があるため、クリーンルームとさらに440nm以下の波長を遮断したイエロールームで作業しなければいけません。

このような専門的な装置や設備を準備するには数千万円の初期投資や高額なランニングコストが必要になります。

カッティングプロッタを用いた簡易作製法

レーザ露光装置やマスクアライナ、高価なフォトレジスト類、イエロールームでの作業などが必要のない、カッティングプロッタを用いたマイクロ流路デバイスの簡易作製法をご紹介します。

イラストを作成するパソコン用ソフト「イラストレーター(Adobe社)」で作画したデザインデータを元に、水溶性シートであるオブラートをカッティングプロッター(カッティングマシーン)でカットするだけでモールドが完成するという方法です。

装置はわずか十数万円と非常に安価な初期投資に加え、デザイン設計する時間を含めてわずか2時間以内でマイクロ流路デバイスが完成します。

具体的な作製方法は、

- ガラスシャーレにPDMSを入れて75℃で30分間加熱。

- 柔らかく硬化した状態のPDMSの上にオブラートを載せる。

- さらに上からPDMSを加えてサンドイッチ状態にする。

- 食品用バキュームシーラや真空デシケーターで脱泡。

- 目に見える気泡がなくなったら、密封袋から取り出して電子レンジで3~6分加熱。

- 硬化したPDMSをガラスシャーレから外す。

- 流路の出入り口に生検トレパン(穿孔器)で穴をあけてチューブを接続。

- 接続したチューブから水を流して、オブラートを溶かし取り除く。

作製方法の詳細は引用元をご確認下さい。

(簡易マイクロ流路デバイス作製法)

さらにこの方法で作製したマクロ流路デバイスを用いた実証実験では、マイクロスタンプによるタンパク質のパターニングやT字型の微小流路を用いた均一ドロップの生成、さらに水溶性モールドによる3次元流路の作製までを行っています。

ただし、研究資料でも述べられていますが、安価で簡単に作製できるものの、従来のマイクロ流路の作製方法に比べ、解像度が低く改良の余地は残ります。

化粧品開発におけるマイクロ流路デバイスの作製事例

ここでは化粧品開発における、東京大学生産技術研究所、竹内 昌治氏の実験・研究報告をご紹介します。

有効物質を大量に細胞内に導入するためには,体積の揃った(直径の揃った)マイクロサイズのリポソームを作成することが必要です。

この直径が揃ったリポソームを効率的に作成できる、マイクロ流路デバイスを作製することが本実験の目的です。

均一径のリポソームを効率よく生産し、流路内に設置したマイクロ電極アレイでリポソームの位置を制御、細胞とリポソームに電圧をかけることで、融合させることができるような機能も付加しています。

有機溶媒中で膨潤しないパリレン樹脂を用いて、ガラス基板上に一般的なフォトリソグラフィーの方法でマイクロサイズのパターニング作製、このパリレン樹脂を用いたパターンシートでリン脂質膜をパターンニング、ガラス基板上に均一径のジャイアントリポソームをアレイ状に作製する方法を紹介しています。

実験ではリン脂質をITOガラスの基板上にパターン化することに成功。

エレクトロフォーメーション法によって作製されたリン脂質膜からジャイアントリポソームを作製しています。

実験の中で、リポソームを移動制御して基板上へ整然と配置する方法として、基板上に形成されたマイクロ小孔の上下に流路を設置、上のリポソームが、マイクロ小孔を塞ぐようにして固定化される仕組みを利用しています。

実験の概要について、詳しくは引用元をご確認ください。

(均一径リポソームと細胞の融合のためのマイクロ流路デバイスの作成)

高精度で自由度の高いマイクロ流路を作製できる業者は?

受託製作の業者にマイクロ流路デバイスの作製を依頼する場合、PDMS樹脂に溝を掘る加工をして、ガラスやプラスチック製のカバーで貼り合わせる製造手法が一般的です。

PDMS樹脂を貼り合わせるというこの作製方法は工程上、細かなシワや欠陥で破断や閉塞が起こり、デバイスとして機能しなくなるため、微細化・薄型化には限界がありますが、各社数個から大量生産まで対応しています。

パナソニックもこれまで培ってきた、デジタルカメラやセンサーの非球面レンズを量産するためのガラスモールド工法の技術を利用して、高精度、低コストなマイクロ流路デバイスの大量生産ラインの実現を目指しています。

ただし、PDMS樹脂によるマイクロ流路デバイスの作製を受託製作業者に依頼する場合、まだまだコストが高く、平面的で比較的単純なマイクロ流路に限定されます。

自由な設計のマイクロ流路デバイスを気軽に作るには、前述のようなカッティングプロッタを使った簡易作製法などがありますが、立体的で複雑なマイクロ流路の作製はできません。

マイクロレベルの超微細で立体的なマイクロ流体デバイスの作製には、実は光造形方式の3Dプリンターで簡単に実現できます。

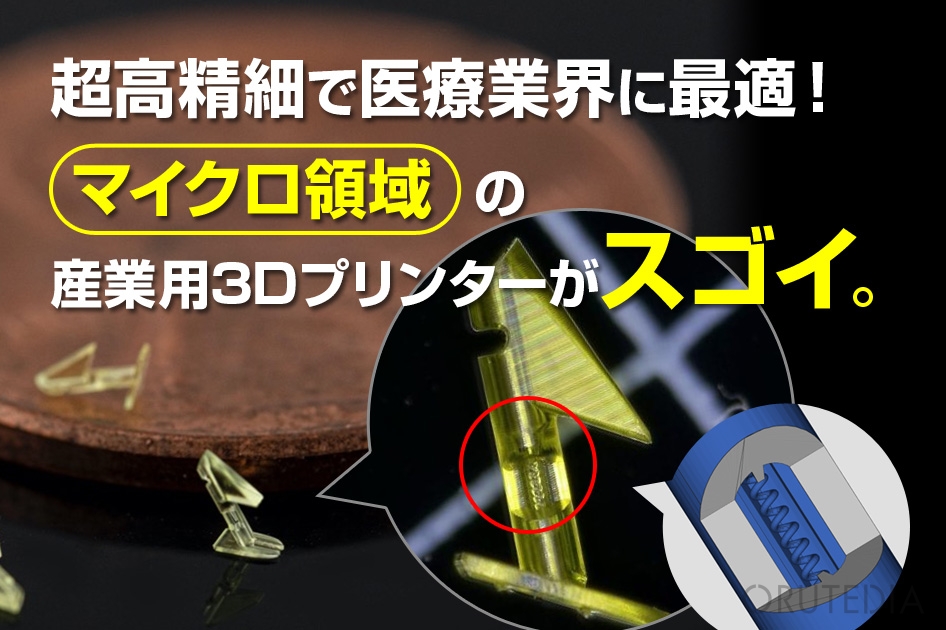

ただし、光造形方式の3Dプリンターであれば何でもいいというものでもなく、解像度と精度が高く、造型スピードも早い機種が必要です。

光造形方式には大きくDLPとSLAの2通りの技術がありますが、造形スピードが早いDLP技術は大きいサイズを造形しようとるすと解像度が落ち、造形サイズの大きいSLA技術では造形スピードが落ちます。

そこで、DLPとSLAの良いとこ取りをしたBMF社独自の「PµSL」技術の3Dプリンターは、高い解像度で最小φ10μmのマイクロ流路を高速で造形することが可能ということで、今世界から注目されています。