現在、3Dプリンターの造形技術は急速に進歩しており、様々な分野から注目されています。

特に医療業界や科学分野での研究・開発などでの活用事例が増え、ますます期待が高まっています。

3Dプリンターの最大のメリットはオーダメイドで素早く短時間で小ロットの作製ができることです。

また、医療分野での利用に耐えるマイクロレベルの高い精度を十分クリアできる高性能な3Dプリンターも出てきており、患者の身体ごとに合った臓器や義肢、それぞれの医師専用のオーダーメイド医療器具の作製など、3Dプリンターのメリットは医療業界でのニーズに正にマッチしています。

医療分野での3Dプリンターの活用は既にここまできています。

いくつか活用事例をご紹介します。

3Dプリンターの医療業界への応用事例

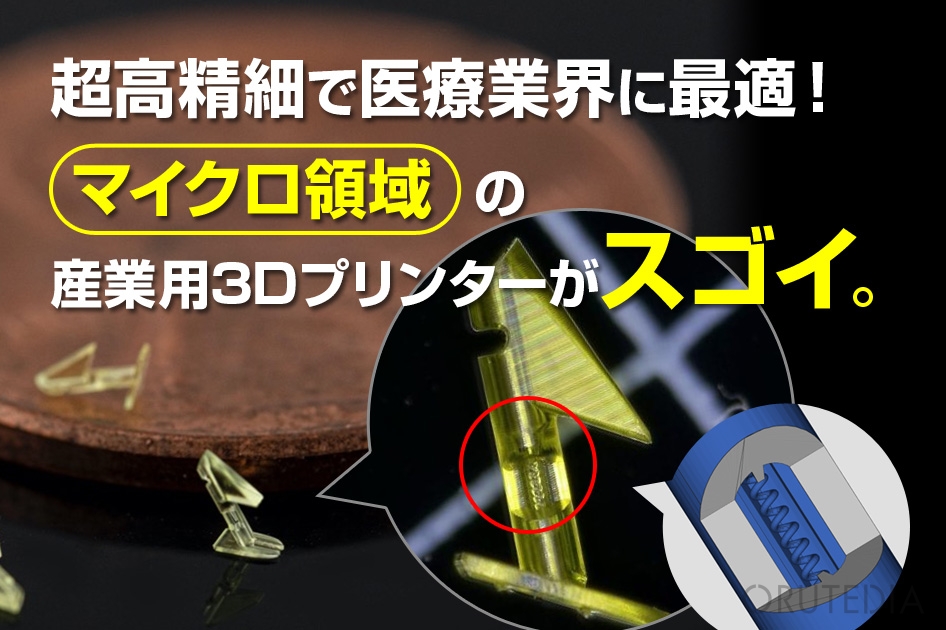

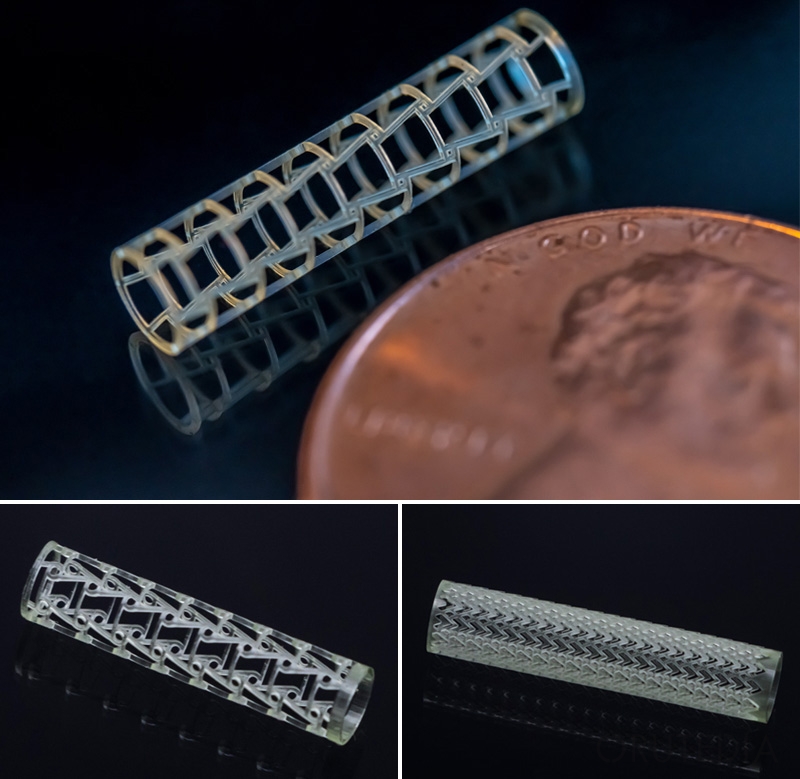

心臓血管ステントの事例

動脈硬化などで狭くなった血管に、ステントと呼ばれる金属でできた網状の筒をカテーテルで留置させ、血管を内側から広げ血流や血圧を改善させる治療法をステント治療といいます。

この治療で使われるステントは高価で合併症も多く、致死率の高いステント血栓症の問題もあるため、できるだけ必要のないステント留置は避ける必要があります。

3Dプリンターを利用すれば、患者ごとに最適化されたステントを素早く低コストで作製することが可能です。

また、ステントは一般的には金属でできていますが、BMF社の超精密3Dプリンターによって、生体適合性を備えた樹脂素材で安全で柔軟なステントの作製が実現しています。

医療用内視鏡ハウジングの事例

次に内視鏡ハウジングの事例をご紹介します。

低侵襲な診断・治療の需要に伴い、内視鏡は小型化が進んでいます。

内視鏡ハウジングとはこの複雑で小さい内視鏡カメラを保護するためのカバーで、ミクロンレベルの精密さが求められます。

この超微細で複雑な構造の内視鏡ハウジングは、BMF社の超精密3Dプリンターを使えば、結合なしで一度で造形することができ、パーツが少なくなることで、内視鏡ハウジングの組み立て、生産の難易度も低くなり、小ロットで低コスト生産が可能になります。

統合医療技術およびサービスを提供するRNDR Medical社(本社:米国ケンタッキー州)は、新しい使い捨て尿管鏡の開発で、BMF社の3Dプリンターを利用しています。

同社が開発する使い捨て尿管鏡のヘッドに位置するエンドソケットは、直径が僅か3.3mmしかありませんが、カメラチップ、照明システム、セルフクリーニングシステムなどのキーコンポーネントが全て組み込まれています。

このエンドソケットは、患部から尿管鏡内部に液体が入らないよう密閉性を確保するために非常に高い公差管理が要求されます。

また、内視鏡の先端部が人間の組織を傷つけないような設計も必要です。

このような複雑で厳しい公差が要求されるエンドソケットの製造は、従来の方法では高価な金型を事前に製作する必要があり、需要量を見ても投資対効果は非常に低いものでした。

しかしRNDR社は、BMF社の超精密3Dプリンターを利用して、一度に500個以上の内視鏡エンドソケットを製造、設計反復のコストと生産サイクルを最小限に抑えることに成功しました。

これは製品の初期小ロット・試作に最適で、初期設計とその後の大量生産の架け橋の役割も果たせるでしょう。

使い捨て尿管鏡の製作事例の詳細はこちら

マイクロニードルの事例

次は医療用マイクロニードル(マイクロ針)の事例です。

化粧品業界では既にマイクロニードルパッチが実用化されていますが、医療用マイクロニードルパッチは製造コストなどの問題でまだ実用化に至っていません。

医療用マイクロニードルは肉眼では見えないくらい小さな針が剣山のように無数に配列されたパッチシートで、触ると少しザラザラしており、皮膚に貼っても全く痛くはありません。

ここに、ワクチンなどの薬液を塗って皮膚に貼り、しばらくすると体内に吸収されるという仕組みです。

「痛くない」以外のメリットがないので、現状は日本などの先進国ではあまり需要はないかも知れません。

しかし、冷蔵のまま輸送できなかったり、医療廃棄物処理や医療スタッフの問題などのある、発展途上国に供給する場合は、現状でも大きなメリットがあるため期待されています。

また、腫瘍や癌の治療に不可欠な化学療法では、静脈注射で血液から薬剤を標的部位に送り込みます。

しかし、この方法では薬剤の量によって効果が弱まったり、逆に強すぎると体に害を及ぼしたりするため効率が悪いものでした。

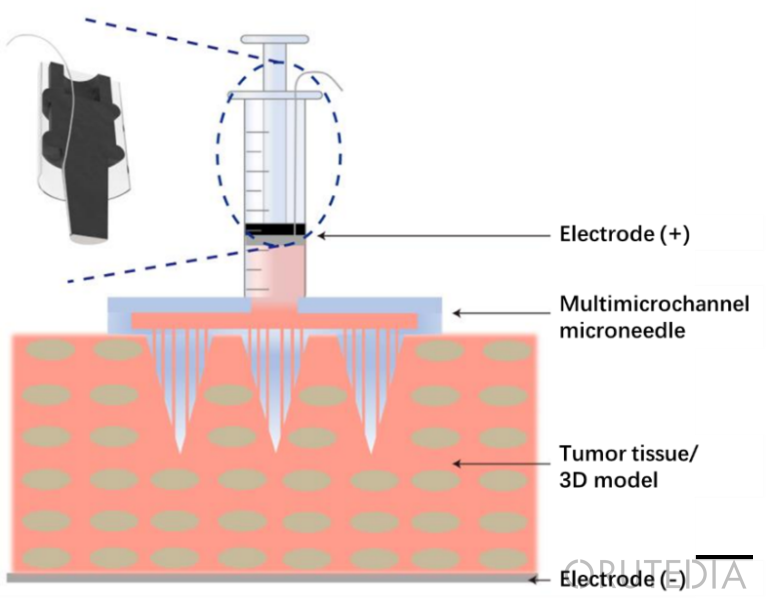

これをマイクロニードルを使って、化学療法薬を標的部位に安全に効率的に送り込む研究が進んでおり、複数のチャンネルを持つマイクロニードルアレイ(マイクロ針を配列したもの)を使って化学療法剤を標的部位に正確に送り込み、さらに電界を使って薬剤の拡散を促進、癌細胞の内部に浸透させることに成功しています。

マウスを使った実験の結果、

- 従来の静脈内投与法のと比べ、腫瘍内への薬物送達効率は10倍以上である。

- がん細胞の増殖指数(Proliferation Index)が従来の点滴法に比べて20%低い。

- 従来の静脈内投与法では、心臓、肝臓、腎臓、腸などの臓器の質量が50%~76%減少するのに対し、この方法では他の臓器に大きな影響を与えない。

ということが確認されました。

この研究で使用したマイクロニードルアレイは、BMF社の超精密3Dプリンターで作製しています。

他にも下記のようなマイクロニードルの事例があります。

使い捨てが一般的な複雑な注射針を、BMF社の3Dプリンターによって樹脂製の一体造形を実現、注射後の廃棄処理もしやすくなります。

低侵襲手術に使用される複雑な螺旋状の注射針を一体造形した事例。

公差は±0.025mmで超精密です。

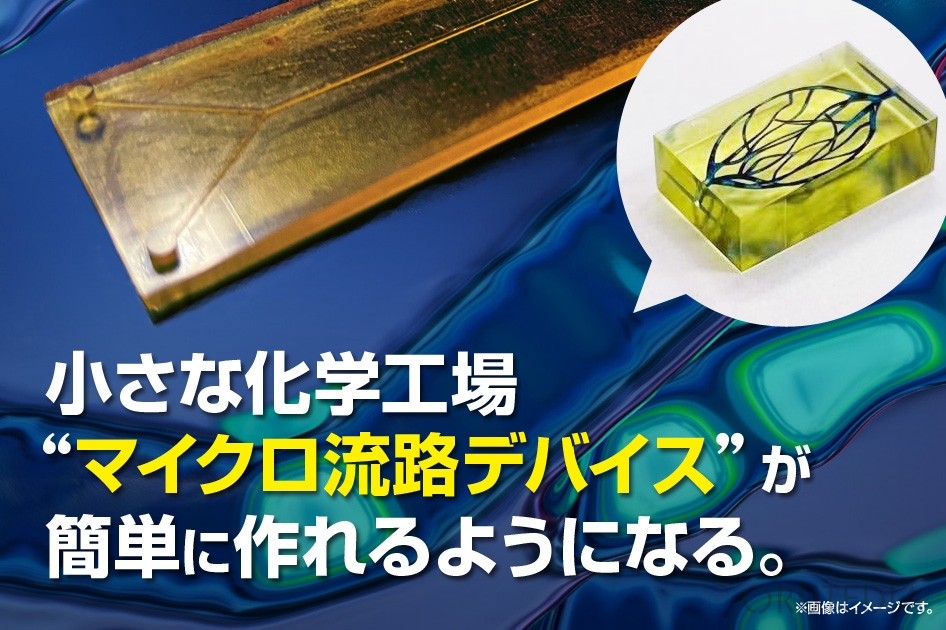

マイクロ流路デバイスの作製事例

現在、様々な研究分野で毛髪や血管ほどのマイクロサイズの管「マイクロ流路」を使った実験用のマイクロ流路(流体)デバイスが注目されています。

マイクロ流路デバイスを使えば、細胞や微生物を分子単位で配列、操作ができ、細胞の培養や観察などの実験が容易になります。

一般的なマイクロ流路デバイスの作り方は、フォトリソグラフィーとよばれる手法で作製したモールド(鋳型)に硬化剤を混ぜたPDMSという樹脂を流し込んで作製します。

しかしこのモールド作りの方法は、レーザ露光装置やマスクアライナ、高価なフォトレジストなどが必要で、クリーンルームとさらに440nm以下の波長を遮断したイエロールームで作業する必要があり、数千万円もの初期投資とランニングコストがかかります。

マイクロ流路デバイスの作り方についてはこちらで詳しくご紹介しています。

このマイクロ流路デバイスは、受託製作業者に依頼、購入することが可能ですが、まだまだコストが高く平面的な比較的単純なマイクロ流路に限定されます。

より効率的な実験を行うためには流路径100μm以下、あるいは50μm以下が求められ、さらには小型化だけでなく、より長い流路や同じ面積に多くの流路を配置することが望まれています。

また、医療分野では生体適合性材料や滅菌・消毒工程に耐える性能を備えた材料など、加工材料にも多くの要求があります。

実はマイクロ流路デバイスも3Dプリンターで簡単に作製でき、しかも立体的で複雑な微細構造のものが、小ロット、低コストで作製可能です。

ただし、全ての3Dプリンターで医療分野に耐える微細なマイクロ流路デバイスが作製できるわけではなく、ミクロンレベルの精度と造形速度、面積を実現する3Dプリンターが必要です。

下の動画は、BMF社の超精密3Dプリンターで作製したマイクロ流路デバイスです。

動物の微小血管内環境をシミュレートしています。

参考リンク【医療業界も注目】マイクロ流路デバイス(チップ)の3Dプリンター作製技術の進化

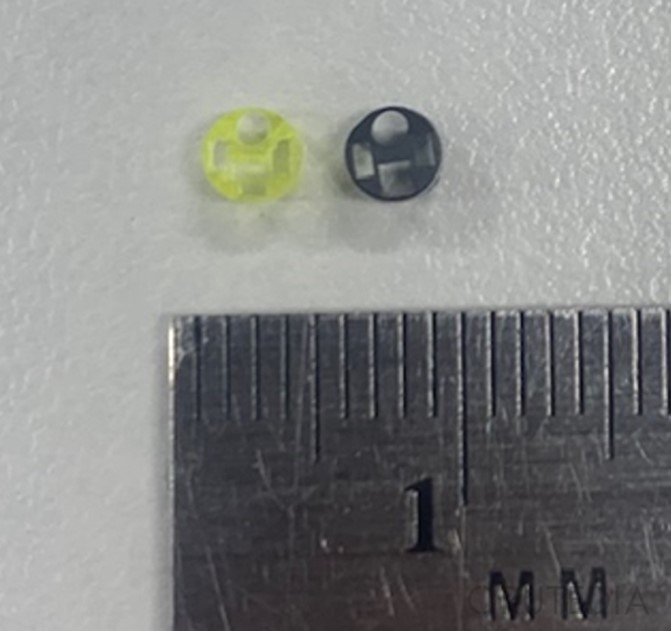

新技術「PμSL技術」でマイクロウェルアレイを作製した事例

マイクロウェルアレイ(プレート)とは、多数のくぼみ(ウェル)のある、ポリエチレンやポリプロピレン、あるいはガラス製の板で主に生化学分析や臨床検査などのマイクロ分析で使用されます。

このマイクロウェルアレイの一般的な作り方もまたフォトリソグラフィーという方法で、複雑な作業工程と高価な設備が必要です。

最終パーツを作るのに数ヶ月以上かかることもありまが、3Dプリンターを使えば素早く低コストで作製することが可能です。

ただし、高精度を謳う3Dプリンターでも、精度、加工交差、造形時間の点で十分な性能のものはまだ数少ないのが現状です。

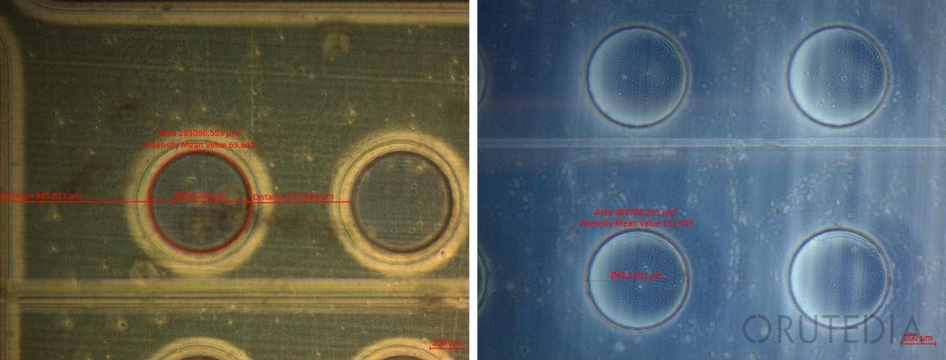

下の画像は、超微細な造形が可能なBMF社の3Dプリンターで作製したマイクロウェルアレイです。

(BMF社製 64孔マイクロウェル・アレイ)(右はPDMS素材)

(BMF社製 484孔マイクロウェル・アレイ)(右はPDMS素材)

バイオ3Dプリンターの将来性と課題

現在3Dプリントの技術は樹脂や金属だけでなく、有機物を噴出して生きた細胞を3Dプリントできるレベルにまできており、医療分野などでは生体に近い立体的な組織や臓器を作り出す「バイオ3Dプリンター」と呼ばれる技術が期待されています。

今までの3Dプリンターのように、細胞を噴出して積層造形していくだけでは、時間が経つと形が崩れていくため、崩れないようにしよとすると、細胞以外の材料を混ぜ、積層造形する必要があります。

形状を保ちながら、いかに人体に拒否反応を起こさない造形材料を作れるかが課題でした。

これに対し、アメリカのコーネル大学ではコラーゲンと双性イオンハイドロゲルを混ぜたバイオ材料を開発、一定の負荷に耐える十分な強度と柔軟性を持ち、人間の組織の挙動を模倣できる人工皮膚の開発に成功しています。

一方、形が崩れないようにスキャホールドという足場を作って積層造形するバイオ3Dプリンターのケースでは、細胞以外の異物が残るという課題がありました。

ある日本のベンチャー企業はこの課題を解決すべく微細な針の先に細胞を刺しながら造形、固まったら針を抜き、抜いた後の穴が自然に埋まる独自技術を開発、造形物が崩れずに異物が残るリスクも低減しました。

また、日本の大手プリンターメーカーのケースでは、以前からあったインクジェットプリンターのインクの代わりに細胞を噴射して積層造形していく技術を見直し、今までにあった細胞を損傷してしまう問題やノズル詰まりなどの課題を解決しています。

現状、再生医療の分野で実用段階にあるのは平面的なシート上に皮膚の細胞を培養する技術程度で、立体的な組織を培養するまでには至っていませんが、このようなバイオ3Dプリンターの技術を使えば、骨や血管、神経、臓器といった立体的な造形が可能で、iPS細胞(人工多能性幹細胞)の研究が盛んな日本では、既にバイオ3Dプリンターを使った臨床試験が始まっています。

また創薬の分野でも、効果や毒性、副作用の試験をするために、バイオ3Dプリンターで作った組織や臓器を使っており、動物実験をせずに信頼性の高い実験が可能になったため、新薬の開発がスピーディに進められています。

その他、食料危機や環境問題を解決するために、人工食肉を作る研究や人工サンゴを作ってサンゴ礁を復活させる研究などもされています。

4Dプリンティングの事例

3Dプリント後の立体を時間経過によって、熱や水分、圧力、磁力などの外部環境の影響で様々な形状に変化させる技術を4Dプリンティング、この4Dプリンティング技術に使う、時間経過によって形状が変化する3Dプリント材料のことを「知能材料(インテリジェント材料)」と言います。

バイオ4Dプリンティングの例としては、生体吸収性材料を使ってプリントされた医療器具を手術などによって患者の体内へ埋め込まれ、患部が治癒することで役目を終えると生体に吸収されて消滅、患者の負担が軽減されるといったことが考えられています。

また、時間の経過とともに、元の形に自己修復する製品の開発も4Dプリンティングの技術によって可能です。

以前からある事例では、衝撃を受けて形状が壊れてしまっても自動的にもとの形に戻る形状記憶合金を使ったメガネが有名です。

他にも、水温の変化によって膨張と収縮といった形状の変化を繰り返す知能材料を利用して動力源に変える研究や熱によって予め決められた順番でパーツが組み立てられる技術の研究がされています。

実験では知能材料を用いて3Dプリントされたチューリップの花びらが、お湯に浸されると決められた順番で折れ曲がってチューリップが完成していく様子が確認できます。

(水温の変化で動く4Dプリンティング潜水艇)

知能材料を用いて3Dプリンターだけで造形した潜水艇で、もちろん電源やモーターなどの動力源はありません。

(3Dプリンターで造形した磁性体を磁力でコントロール)

4Dプリンティングの技術は医療分野はもちろん、環境、宇宙、軍事などあらゆる分野での応用が期待されています。

4Dプリンティングの先駆者の研究者、スカイラー・ティビッツ氏(マサチューセッツ工科大学(MIT)所属)は、生物模倣(バイオミメティクス)を参考に変化を自由にプログラミングできる知能材料の開発に取り組んでおり、4Dプリンティングの技術は今後、第五次産業革命を引き起こすきっかけになるかもしれません。

医療業界での3Dプリンター導入の問題点と課題

3Dプリンターの導入についての課題もあります。

医療業界での使用に耐える精度の高い3Dプリンターの導入費用はだいたい数百万円くらいとまだまだ高額で、高精度な機種になると3Dプリンター本体のサイズも巨大になり、設置スペースや搬入経路も確保しなければなりません。

また、導入後には材料費やメンテナンス費用などの運用コストもかかります。

造形技術によっては、サポート材や洗浄で使った廃液処理などの後処理や廃棄コストの問題もあります。

基本的に3Dプリンターは精度が高くなったり造形サイズが大きくなると、それだけ造形時間も長くなります。

精度の高い複雑な造形だと、1日以上もかかる場合があるので、実用的な造形スピードが出せるかも確認する必要があるでしょう。

医療分野などの研究用途に最適な精度の高い光造形3Dプリンターでは、使用できる造形材料の色や素材などの課題がクリアできれば、現状は各社の受託造形サービスを利用する方が現実的なケースが多いかもしれません。

オルテコーポレーションの受託造形サービスをご検討ください。

2019年10月よりグローバル展開を開始したBMF社は日本市場には参入して間もない為、知名度は現状まだまだ低いですが、BMFの3Dプリンターはすでに、東京大学、早稲田大学、および民間企業にも導入され始めています。

弊社オルテコーポレーションでは、BMF社の超高精度3Dプリンターでの受託造形サービスを提供しており、試作品は小ロットや1個からでも対応しています。

高精度・短納期・低コストなどの面で従来の精密加工よりも優れており、医療機器開発の設計から商品化までのスピードアップをサポートさせて頂いていますので、こちらよりぜひご相談ください。

以下は、BMF社の3Dプリンターのその他の造形事例です。

(遺伝子シーケンサーバルブプレート)

(血液冷却レギュレーター)

(流体コネクタ)

(蛍光検出マイクロ流体)

(エマルジョン発生装置(マイクロ流体))

(細胞培養ディッシュ)

(マイクロ流体チップ)

(マイクロ格子構造)

(マイクロスプリング)

(マイクロニードルアレイ)

(マイクロニードルアレイ)

(内視鏡ハウジング)

(内視鏡ハウジング)

(液体コネクタ)