科学技術の進歩は、常に新しい発見と解決策を求めています。その中心にあるのが、光造形3Dプリンター技術の中でも、PμSL (Projection Micro Stereolithography)という技術です。

この技術は、精密な製造プロセスを通じて、従来の方法では不可能だった革新的なアプリケーションを可能にします。本記事では、PμSLの応用事例を紹介し、その影響力を探ります。

光造形技術の魅力

光造形技術は、3Dプリンターの造形方法の一つであり、その魅力と可能性は非常に大きいです。これから、その主な特長について詳しく説明します。

高精度で滑らかな表面仕上げ

光造形3Dプリンターは、高精細で滑らかな表面仕上げが可能なのが一つの大きな利点です。光硬化性樹脂を利用していることで、従来のFDM(Fused Deposition Modeling)方式の3Dプリンターでは難しかった、細かいディテールや曲面の表現が可能になっています。

複雑な形状の製作が可能

光造形3Dプリンターは、紫外線でレジンを硬化させる際に、支柱となるサポート材を使用することで、浮遊するような複雑な形状や、内部に空間を持つ構造物も造形することができます。

透明材料の利用

光造形3Dプリンターは、透明な光硬化性樹脂を使用することで、透明度の高いプリントが可能です。これにより、光学部品やレンズなどの試作品の作成や、アート作品、模型の透明パーツなど、透明性が求められる用途での利用が増えています。

豊富な材料の選択肢

光造形3Dプリンター用の光硬化性樹脂は、機能性や特性に応じて多様な種類が開発されています。強度や耐熱性が高いレジン、柔軟性や耐衝撃性があるレジン、生体適合性や歯科用のレジン、透明性が高いレジン、耐候性があり量産グレードで使用できうものなど、幅広い用途に対応した樹脂が利用できます。

造形時間と生産性の向上

光造形3Dプリンターは、従来のFDM方式に比べて、造形時間が短縮される可能性があります。これは、光造形方式では、一度に複数の層を硬化させることができるためです。

光造形技術は、プロトタイプの製作や試作品の開発、デザイン確認、小ロット生産など、様々な用途で活用されています。また、高精細で複雑な形状の造形が可能であるため、製品開発や研究開発、アートやデザインの分野においても大変重宝されています。

一方で、光造形技術にはデメリットも存在します。例えば、造形後にサポート材を取り除く際に、表面に跡が残ることがあります。また、光造形3Dプリンターで使用されるレジンは、紫外線や湿気に弱いことが一般的です。これらの問題を理解し、適切な対処法を用いることで、より効果的な造形が可能になります。

光造形技術は、その魅力と可能性を引き出すために、適切な知識と理解が必要です。その上で、この技術を最大限に活用し、新たな価値を創造していきましょう。

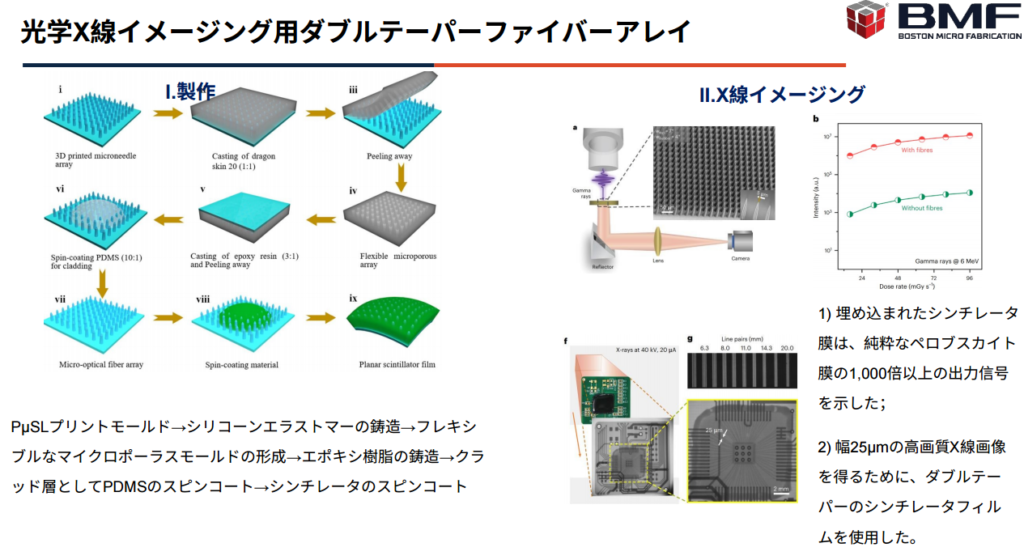

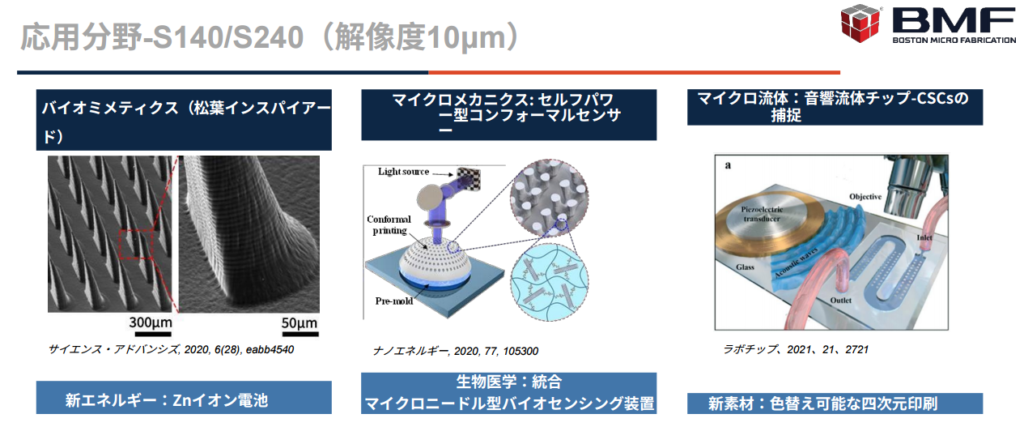

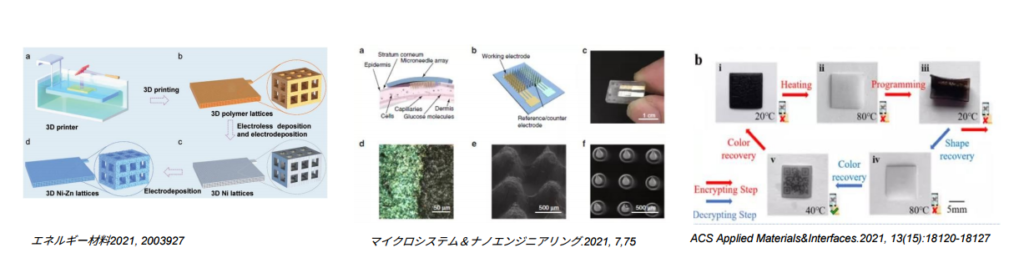

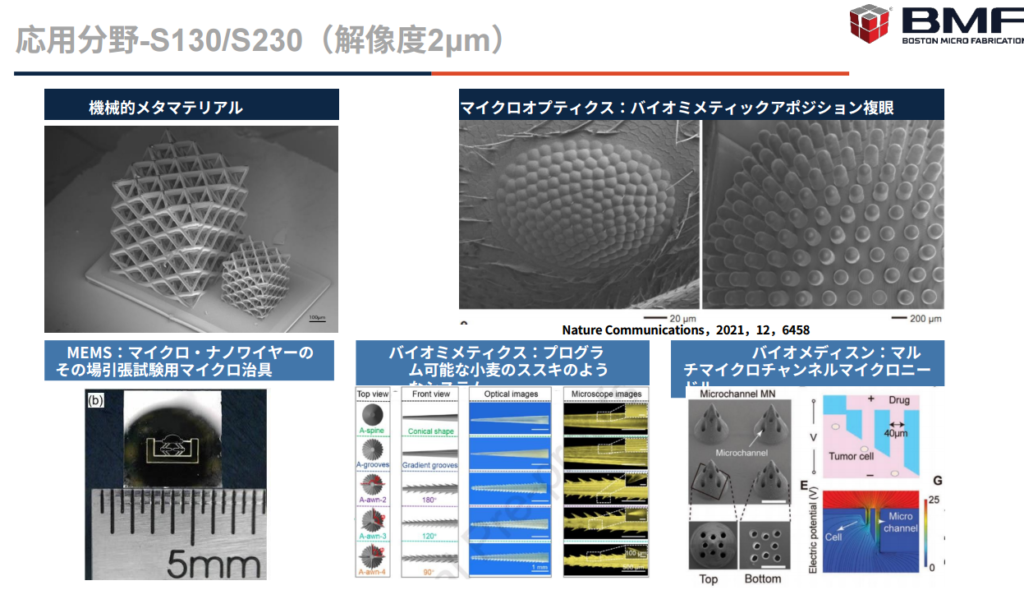

メタマテリアルから生物医学までPμSLの多様な応用

PμSL技術は、メタマテリアル、バイオミミクス、マイクロ流体、生物医学、マイクロメカニクスなど、多岐にわたる分野で革新をもたらしています。特に注目すべきは、この技術が提供する解像度と精密さです。最小2μmの解像度を誇るPμSLは、マイクロ・ナノスケールの構造体を実現し、新しい科学的研究の扉を開きます。画像は解像度が10μmのもので製作された一例になります。

マイクロニードルからバイオセンサーまで具体的事例に見るPμSLの力

PμSLは、マルチマイクロチャンネルマイクロニードル、バイオミメティックアポジション複眼、マイクロ流体バイオセンシングプラットフォームなど、画期的な製品の製造に利用されています。例えば、マイクロニードルを使用したバイオメディカルパッチは、人間の皮膚上で正確な生体電気信号のモニタリングを実現し、低侵襲免疫療法への応用が期待されます。

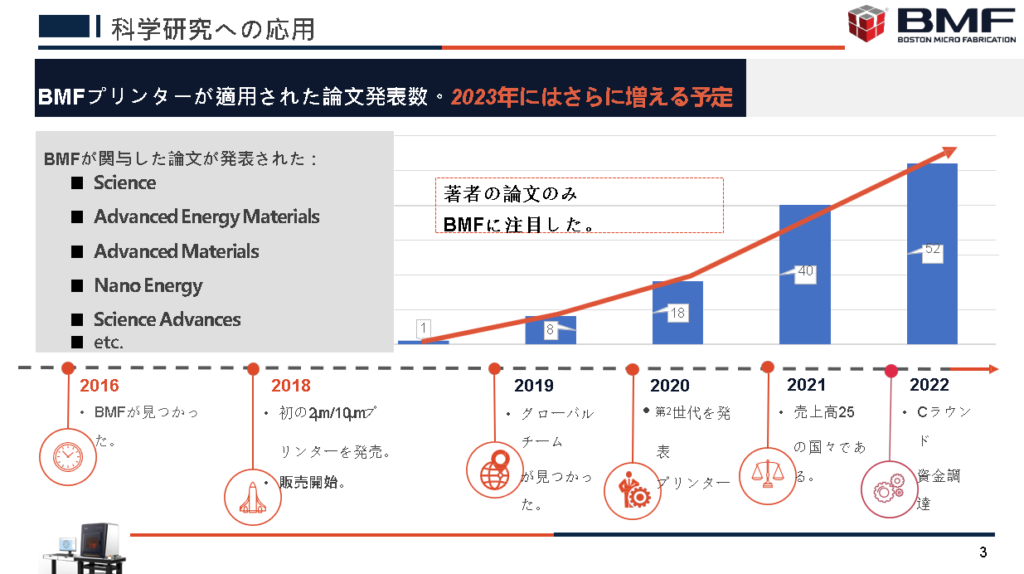

科学研究への貢献によるPμSLによる論文の増加

PμSL技術は、科学誌における論文発表数の増加にも貢献しています。この技術に焦点を当てた研究は、「Science」「Advanced Energy Materials」「Nano Energy」など、多くの高い影響力のあるジャーナルで取り上げられています。これらの論文は、PμSLが科学研究において重要な役割を果たしていることを証明しています。

PDMSへの応用

PμSL技術はPDMS技術にも応用されています。前例としては樹脂型成型を用いたPDMSの射出成型があります。2024年度からより注目を集めるようになったPDMSですが、実際どのような技術なのか、3Dプリンターはどこに活用されるものなのかを以下に具体的に解説していきたいと思います。

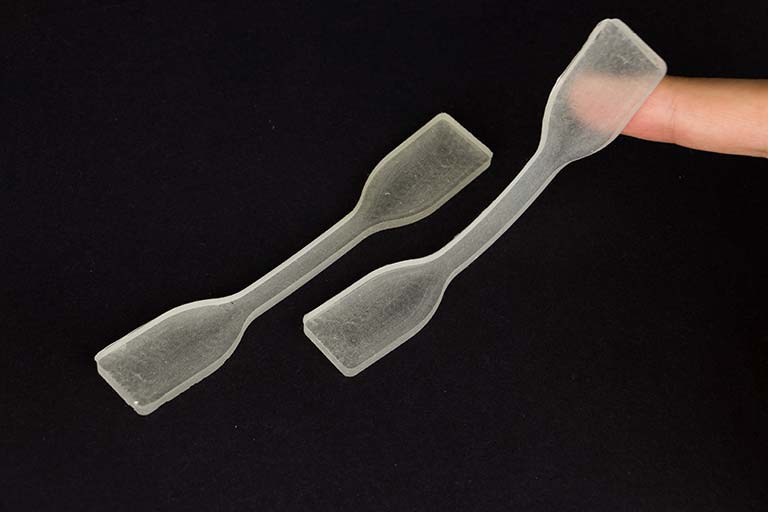

鋳型を作ってPDMS材料を流し込んで最終製品を作るイメージ

PDMSはプラスチックの部類に入る材料で、弊社の3Dプリンターでのプリント後の製品(マスター)を活用できます。(ほかの対応プラスチック材料としてPP、POMがあります)主に、PDMSとは、液状のプラスチックを型に流し込んで固めて最終製品を作る手法です。いわゆる製品を複製をする技術になります。この時に使うモデル(液体を流し込むための型)を作るために3Dプリンターを活用することによって、従来の方法では再現が難しかった微細な流路などを再現することが出来るようになりました。この時に使う3Dプリンターの樹脂は可溶性犠牲樹脂と言われるもので、硬化した後でも熱アルカリによって溶解することが可能です。

PDMS製品を高速かつ精密に作ることが出来る

PDMSは生物学的制約関連製品や科学研究といった幅広く用いられる材料です。弊社3Dプリンターを利用することによってプリントアウトできたマスターモールドを用いて、熱アルカリで溶かすことによって、より厳密で複雑な三次元微細構造を迅速かつ簡単に実現できるというわけです。

PDMSでの射出成型用のモールドのプリントの例

光硬化3Dプリンティング技術には材料面での制約がありますが、射出成形との組み合わせによってそれを克服することができます。まず、犠牲樹脂を使ってモールドを3Dリプントし、その後に一般的なエンジニアリングプラスチックを用いて射出成形を行うことで、光硬化性材料では実現困難な特殊な部品を製造することが可能となります。この手法を使えば、従来の3Dプリンティングや射出成形では作れなかった製品を生み出すことができるのです。

未来への展望、 PμSLのさらなる応用

PμSL技術はまだ発展途上であり、その応用範囲はこれからも広がっていくことでしょう。例えば、バイオプリンティング、微細な機械装置の製造、エネルギー貯蔵システムの開発など、未来の技術にPμSLがどのように貢献できるかは、計り知れません。

まとめ

科学技術の進歩は止まることはありません。PμSL技術は、その最前線で、科学の新たなフロンティアを開拓しています。今後も、この技術は、私たちの生活を豊かにし、未来の課題に対する解決策を提供するために、さまざまな分野での革新を推進していくでしょう。その可能性は無限であり、その影響は計り知れません。私たちは、その発展を見守り、その恩恵を享受することを楽しみにしています。