カールスルーエ工科大学(ドイツ)の博士課程を修了した研究員 Monsur Islam氏は、炭素構造を3Dプリントして、カスタマイズ可能な組織工学用の足場を作製したいと考えました。

このプロジェクトの主な焦点は、ガラス状の炭素材料を3Dプリントした後、前駆体の炭化を実現することです。

プロジェクトでの壁

この足場(スキャフォールド)をうまくプリントするには、スケールを持つ高解像度3Dプリンターと、炭化に適した前駆体が必要でした。Islam氏は、2光子重合法(TPP)と卓上型3Dプリンターを用いて、足場となる前駆体構造の造形を試みていましたが、従来の造形システムでは必要な長さスケールや3Dプリントに適した前駆体の入手に限界がありました。

前駆体はどのようにして生まれたのか

そこで前駆体の制作に用いたのは、解像度2μmを誇るBMF社の3Dプリンター「microArch® S130」です。複雑な内部構造を持つ造形物を、厳しい公差と非常に高い解像度でプリント可能です。BMF社の「HTL-Yellow樹脂」を用いて3Dプリントを行うと、前駆体は歪みが生じることなくシームレスに炭化しました。さらに、BMF社の3Dプリンターは、3次元細胞培養に適した十分な解像度と長さスケールを実現できることが証明されました。

3Dプリンターで作られた実験用の前駆体

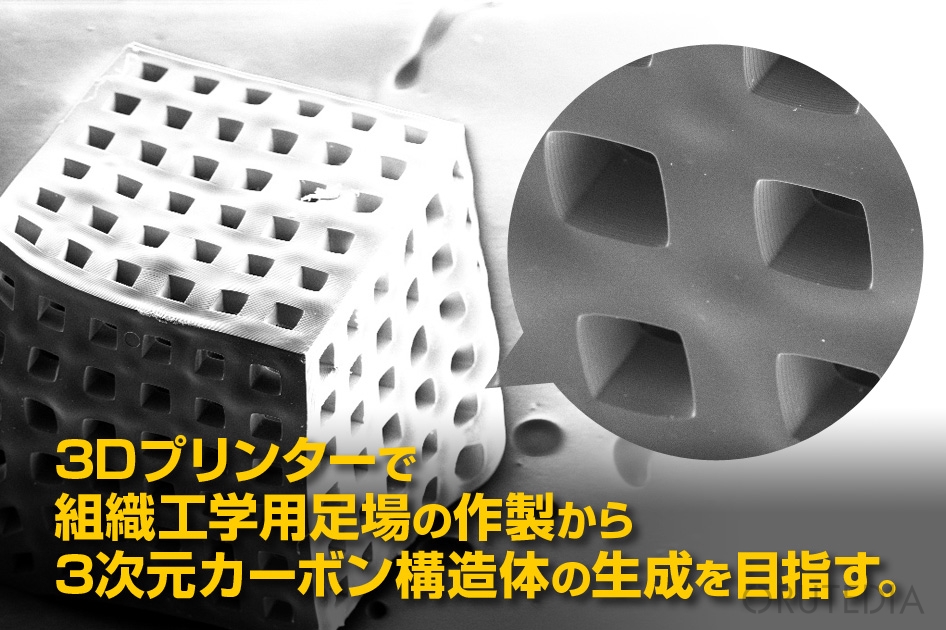

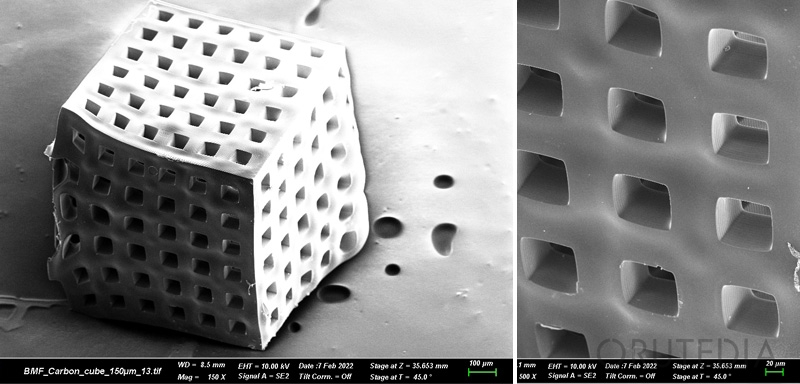

100×100μmの穿孔を100μmピッチで貫通させた1.3×1.3×1.3mmの立方体を、5μm厚の層で3Dプリントすることに成功しました。

格子厚100μm、隣接する格子間のギャップ100μmで設計した炭化後の足場が画像の通りです。

これは、細胞培養や生体組織工学のテストに使用されます。

構造体炭化の今後

3Dプリントした構造体の炭化が、ティッシュエンジニアリング(生体組織工学)に有効であることは示されました。これによりIslam氏はこれらの足場に使用するデザイン構造をさらに拡大することができるようになるとしています。

カーボンはユニークな性質を持つ興味深い材料であり、エネルギー材料から組織工学用足場材まで、さまざまな用途に使用することができる。しかし、カーボンの3次元複雑構造体の作製には、まだまだ課題が多い。

アディティブ・マニュファクチャリングは、様々な高分子材料から複雑な3次元構造を作り出すことができる。さらに炭化させることで、カーボンの複雑な3次元構造体を作ることができる。このアイデアを基に、BMFの超精密3Dプリンターを使った研究をこれからも行っていく。

マイクロアーキテクチャにおける設計や材料特性の自由度が増すことにより、この分野の応用研究が進んでいくだろう。

Monsur Islam, KIT