「未来の製造技術はどのようなものになるのか?」という問いに対して、現在研究者の間で注目されているのが、超精密3Dプリンター「microArch」です。

この3Dプリンターは、従来の3Dプリンターよりも高い精度とスピードを実現しており、研究者や企業にとって革新的なツールとして期待されています。

本記事では、レーザー研究の実例をもとに、「microArch」の特徴とその可能性について詳しく探っていきます。

イギリスで行われている新しいレーザーの研究

イギリスの科学技術施設委員会(STFC-UKRI)の中央レーザー施設「CLF : Central Laser Facility」では、微小ターゲットの開発に関して、研究者たちが熱心に取り組んでいます。この施設では、高出力レーザー実験に使用される微小ターゲットを製造するための取り組みが行われています。次世代のレーザー技術では、繰り返しレートを向上させることが重要視されており、高繰り返しのターゲット法の研究が注目されています。

マイクロ流路チャンネルの製造の課題

研究者たちは、高出力レーザー実験に使用されるサブミクロンの液体シートターゲットを作るために、マイクロ流体デバイスを利用しています。しかしながら、従来の機械加工やエッチングに頼ると、マイクロ流体チャンネルの製造にはコストと時間がかかってしまいます。そのため、研究チームは、迅速に実験のニーズに応えることができる新しいターゲット設計の幾何学的なプロトタイプを作成するための解決策を模索しています。

研究者がmicroArchに目を付けた理由

「microArch」とは、超精密な造形を実現してきた高性能3Dプリンターです。主に樹脂を材料とした造形がメインの装置ですが、造形物は滑らかで、微細な穴も3DCADの通りに非常に正確にプリントアウトすることが可能です。 従来の3Dプリンターよりも細かな部品や構造を作り出すことができ、その精度は驚異的です。 これまで難しかった微細な構造物や複雑な形状を短時間で作成することが可能となり、研究者や企業の創造力を大いに刺激し続けています。

ターゲットの開発とチャネルのプロトタイプの作製

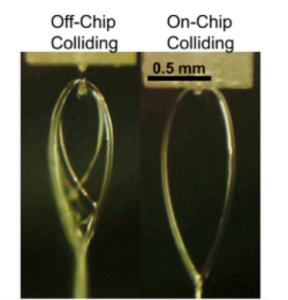

研究チームは、微流体デバイスの設計を駆使し、微小なチャネルから流出する液体がリーフを形成するターゲットを開発することを重視しています。

目指す設計は、リーフの幅が数mm、厚さが数百nmとなり、高精度な実験ニーズに応えるものです。

リーフの質はチャネル設計と密接に関わり、その幅と厚さによって評価されます。液体の動きはチャネルの形状に左右されるため、チャネルの設計は実験の成功にとって極めて重要です。

滑らかな流路を作り出し、乱流を最小限に抑えることが求められます。また、出口の形状もリーフの品質に大きく影響を与えるため、細心の注意を払って制御する必要があります。

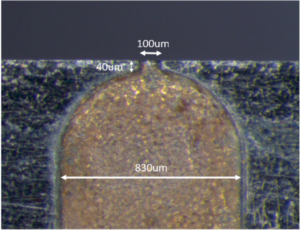

そこで研究チームは、液体シートを作成するために、BMFのmicroArch® S240という高精度な3Dプリンターを使い、深さ30μmのチャネルと100μmの出口を持つ20mm x 15mm x 5mmの構造を印刷しました。このモデルは微細な精密流路と比べて大きいですが、BMFの3Dプリンターを活用することで、チャネルの精度と正確さを保ちつつ、より大きなパーツを印刷することが可能となりました。

現在、チャネルは精密加工が可能なタングステン材料を使用して製造されています。この背景を踏まえ、研究チームはBMFのmicroArch®シリーズの高精度3Dプリンターを利用し、目指す流路を迅速かつ正確に作成しました。これにより、科学研究とラピッドプロトタイピングに対する効率的でコストパフォーマンスの高い解決策を提供することができました。

上記の他にも、同じ種類の3Dプリンターを使ってマイクロ流路の造形に関する事例はいくつかあります。

まとめ

研究事例でご紹介したように、超精密3Dプリンター「microArch」は、微細な構造物の製造において高い精度と効率性を実現し、革新的な研究ツールとして注目されています。これまで時間とコストがかかっていた微流体チャネルの製造を、短時間で精確に行うことが可能となりました。高出力レーザー実験などの精密な実験条件に対応するための流路を迅速に作成することで、科学研究とラピッドプロトタイピングの効率化を実現しています。このような技術の進歩は、未来の製造技術の可能性を広げ、新たな研究領域を開拓する一助となることでしょう。