昨今の再生医療技術は、今まででは治癒が不可能だった病気やケガに対応するための画期的な方法として注目を集めています。

2006年に京都大学でiPS細胞(人工多能性幹細胞)が発表された影響もあり、再生医療という言葉が注目されるようになりました。

主に2016年代から細胞や組織そのものを修復することに焦点を当てており、作られた臓器そのものを移植したり、薬剤治療のための治験に使われたりします。

2023年時点での研究では、がんや糖尿病、心臓病、精神科など内科系の疾患の治療に力を発揮しており、再生医療に関する関心はますます高まっています。

研究や開発もわずか6年ほどで急速に進んでいます。

再生医療とは

病気や事故などの理由によって失われた体の一部をもとの形に近い状態に戻すことです。これを目指して提案された医療技術を指します。主に組織がしっかりと標準の機能を持つ状態に戻すこと(根本的に戻すこと)を目的としており、生きた細胞をつかったり、人工材料をつかったり、もしくは遺伝子を入れた細胞を使うなど、様々な技法が施されます。

人工的に臓器を作る

ティッシュエンジニアリングとも呼ばれ、1990年代のアメリカの医師と工学者が提唱したものになります。これは機能を失った臓器の代わりとして、(患者の細胞を採取して作った)人工の臓器と人間の体をうまく組み合わせることによって、患者を救助する方法です。しかしながら培養するにも数億個の細胞が必要となります。そのため、患者から採取した少量の細胞を大量に増やし、かつ細胞の働きをしっかり維持していなければなりません。細胞がしっかりと機能する条件は、細胞の組織が正しい順番に並んでいることです。例外として皮膚や骨、軟骨は位置がずれていても機能しますが、肝臓や腎臓などの複数の細胞の集まりでできている臓器については、本来の構造と合致するように並べることが必須です。そのため、これらの細胞の培養技術については現時点では研究段階となっています。

日本での再生医療

- iPS細胞

髪の毛や皮膚などを採取して細胞を作り出す方法です。

- ES細胞(胚性幹細胞)

あらゆる細胞に変化できる細胞です。分裂できる特性があります。治療で使う細胞や組織、器官などを意図的に作れます。

- 3Dバイオプリンティング

再生医療での3Dプリンターの導入状況

臓器の3Dプリントを行うことを一般的にバイオプリントと呼びますが、このバイオプリントが2019年あたりから日本や世界で大きな注目を集めています。医療現場における3Dプリンターの応用事例としては、医療機器(器具)の作製が多いです。あまり一般には普及していませんが、先進技術として3Dバイオプリンティングもあります。3Dプリンターは大量生産による価格競争よりも、カスタマイズ性や小ロット生産、手軽さ、精密さなどに付加価値を置いて競争を可能にする製品として期待されているため、オーダーメイドとの相性は良いです。そのため医療業界のように、患者ごとに合わせた治療方法や治具を作製するにあたっては非常に大きな力を発揮します。

3Dプリンターの再生医療分野への活用として考案されているものについては以下のものがあります。(みずほ情報総研レポートより)

- 高精密な臓器モデル

- カスタム義肢

- 生体適合材料製デバイス(体内埋め込みタイプ)

- 生体吸収性材料製デバイス(体に吸収されるもの)

- 生体組織の造形(細胞そのものをプリントする)

生体適合材料製デバイス

2014年に大阪大学内に設置された異方性カスタム設計・AM研究開発センターでは、 ヒトの骨が生まれつき持っている異方性構造(動く方向によって性質が変わるもの)を利用して、より本物の骨に近づけた構造をもつインプラント治療(事故で失った部位の修復)の研究が進んでいます。

生体吸収性材料製デバイス

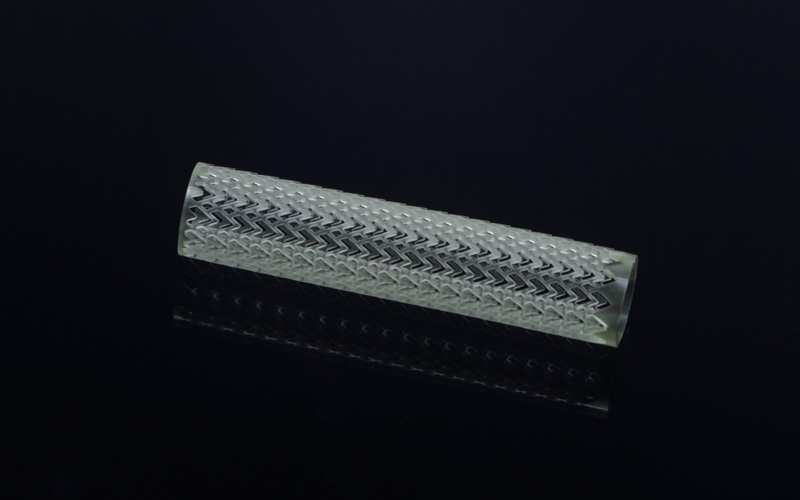

現代では薬剤溶出ステントなどで実用化されています。今は三次元スキャフォールド(細胞を置くための足場)としてのアプリケーションに期待が集まっています。弊社の3Dプリンターを使った研究としてそのような事例があります。

細胞培養や組織工学用マイクロ3Dプリントで実現する足場材料の作製 近年では、生分解性カルシウム粉体を使った3Dプリントによって、ヒトの骨と酷似した成分の人工骨が作られています。(株式会社ネクスト21より)

これは埋め込み後に徐々に患者自身の骨に置き換えられて一体化するため、骨移植で生じるような、移植片の吸収(消失)やインプラントの排出などの問題の解決になります。これは従来のセラミック製人工骨と比較すると、成型後収縮の原因である熱処理を行わなくてよいため、成型精度が高く、0.1mmスケールで患者の骨格を再現できます。主に顔周辺の骨の有力な活用が考えられています。

バイオプリントの仕組み

iPS細胞から分化させた細胞をそれぞれゼリーのようなゲルに混ぜて、バイオインクというものを作ります。これを3Dプリンターに充填して、出力するとインクが積み重なって造形されていく仕組みです。

バイオプリントの研究状況

2019年以前は、細胞の組織や臓器を作る試みとして、生きた細胞を3次元空間に並べるインクジェット方式の3Dプリンターの開発が進められていました。(Bio-CAM)近年出始めた新しい技術であるということもあり、活躍の幅が広がるのはまだ先の話です。現時点で再生医療として実用化の段階まで行ったのは、皮膚などの単一細胞をシート状に培養したものを使うことです。このシートが3Dバイオプリントされたものです。しかしながら立体的な構造を作ることが難解であるため、現時点では実用化に至っていません。バイオプリンティングは臓器をはじめとして、血管などもプリントできますので、プリントした人工血管を移植したり、神経細胞の再生、軟骨の再生などが日本で臨床実験が実際に行われています。日本はiPS細胞(人工多能性幹細胞)の研究も進んでいるため、バイオプリンティングとの組み合わせで、より再生医療を進歩させる可能性を秘めています。また、投薬による試験などにも利用され、毒性のテストにも期待されていることから、動物実験が不要になる未来がそう遠くないかもしれません。しかしながらバイオ3Dプリンターは、ノズルが1つしかないという欠点があり、プリンターそのものの技術の進展も視野に入れる必要があります。海外の事例としては、2019年にイスラエルで人の細胞を使い3Dプリンターでプリントした結果、世界で初めて心臓を造形することに成功しました。その後の2022年にボストン大学で鼓動をする心臓を3Dプリントする研究に成功しています。

また、研究者は4Dプリンティングも視野に入れており、動的な状態にも対応できるようにするという課題を打開しようとしています。バイオ3Dプリントを使った治療は、手術でパーツを取り換える必要がある病気に対応できるものとされています。こういった動きから、ますます3Dプリンターの医療への付加価値は増しています。

ここまで細胞そのものを培養するバイオプリントの例について挙げてきましたが、実はバイオプリントと言っても、必ずしも細胞そのものである必要はありません。

次は、業務用3Dプリンター中でも最も活用されている樹脂製品が、医療分野でどのような役割を果たしているのかについて触れていきたいと思います。

樹脂を使った医療3Dプリントの歴史的背景

2016年に国立循環器病研究センターにより、3Dプリンターでの臓器造形システムはすでにできています。質感を本物の臓器に限りなく近づけたものです。当時は人工心臓のレプリカを光造形を用いて作成して発表していますが、心臓の内部構造や筋肉、血管など、CTのデータの通りにしっかりと造形されています。しかしながら当時は硬質で、造形に4~5日かかることから、インクジェット式の利用が検討されていました。

しかし現在では、光造形でも柔らかい材料での造形が可能となり、反響を呼んでいます。

ミッツ株式会社に掲載されている情報では、光造形3Dプリンターによる手術支援や医療技術のサポートを行っています。

分野は次のようになります。

- 義手、義足の造形

- 臓器モデルの製作

- 補聴器

- 人工心臓弁

特に臓器モデルでは、2016年代時点のように質感も重視されるため、多様な硬さの材料が利用できる現代の光造形技術は重宝されます。

また光造形技術は非常に細かな精度まで精密に造形できるため、過去に問題視されていた硬さの部分を改善したことにより、医療器具を作るにあたって最適な条件を2つも兼ね備えているわけです。

オルテの3Dプリンターは何ができる?

先述したミッツ株式会社同様に、オルテコーポレーションは光造形の3Dプリンターを取り扱う企業です。

弊社の3Dプリンターで使うことのできる材料は以下の表のようになります。

| 標準樹脂 | その他樹脂 | ||||

| 樹脂 | HTL (標準) | BIO (生体適合性) | HT-200 (耐高温) | RG (生体適合性、耐候性) | TOUGH (強靭性) |

|---|---|---|---|---|---|

| 粘度@25℃ | 85 cP | 300 cP | 285 cP | 1100 cP | 180 cP |

| 引張強度 | 71.5 MPa | 56 MPa | 87.8 MPa | 60.4 MPa | 82.9 MPa |

| 弾性率 | 2397 MPa | 1614 MPa | 3074 MPa | 1765 MPa | 2566 MPa |

| 破断伸度 | 7.8% | 6.2% | 4.6% | 11.7% | 14.0% |

| 曲げ強度 | 113 MPa | 106.6 MPa | 153.6 MPa | 77.7 MPa | 122.4 |

| 曲げ弾性率 | 2.8 GPa | 3.5 GPa | 3.8 GPa | 2.1 GPa | 4.0 GPa |

| 熱変形温度 @0.45MPa | 114 ℃ | 86 ℃ | 217 ℃ | 56 ℃ | 78 ℃ |

| 適用3Dプリンター | 230/240/140/150 | 230/240/140/150 | 240/140/150 | 240/140/150 | 240/140/150 |

| 応用エリア | 耐熱部品 | 医療実験、生物技術 | 耐熱部品 | 医療実験、生物技術、長期保存可能 | 組立用部品、長期保存可能 |

| セラミック | 純度br>(%) | 固体負荷 (vol%) | 動的粘度 [Pa•s] | 理論密度 (g/cm³) | 相対密度 (%) | 3点曲げ強度 (MPa) | ヤング率 (GPa) | 熱膨張係数 (ppm/K) | 熱膨張係数 (W/m • K) | 電気抵抗率 (Ω•cm) | 適用3Dプリンター |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ALセラミック | 99.99 | 51.4 | 8400 | 3.99 | 99.5 | 500 | 300 | 7~8 | 32 | ≈1014 | 230/240 |

弊社3Dプリンターでは細胞そのものは作れませんので、主に治具や手術前の訓練器具、補聴器などの製作を行うことが出来ます。

再生医療にかかわる部分では、心臓血管ステントの3D造形の事例があります。

樹脂を使った3Dプリンターの他の事例紹介

事例は様々ではありますが、その中で目に留まったものを3つピックアップします。

耳介を樹脂で造形した例

Roland DG 社では 3Dプリンター用の柔軟質樹脂を開発しています。それを活用して、

耳介の再構築を行っています。

光造形を利用した臼歯が欠損した被験者の咀嚼の回数計測

柔軟質樹脂で中空の構造をもったものを利用すると、外耳道のひずみを気圧の変化に 変換するセンサーに利用できると考えた松本歯科大学は、各個人の外耳道にカスタマイズしたセンターの製作を試みました。造形したモデルにセンサーを取り付けて、モデルから振動の状況を読み取り、咀嚼をカウントします。結果は従来の筋電図の製品と誤差が小さいということで、ほぼ正確な回数がカウントできています。

総入れ歯を樹脂で造形した例

2022年時点で歯科医療従事者向けに名南歯科貿易株式会社が、歯科医療の光造形3Dプリントサービスを日本に展開しています。義歯人工歯用としての積層やTEK(仮歯)、プロビジョナル用としての積層などを行っています。

日本歯科大学では、2020年にPEEK樹脂を使った総義歯の造形が行われました。

その他弊社3Dプリンターでの造形事例

- 体外で細胞を培養するためのコロニー作り

- 体外で細胞を刺激、活性化させるためのマイクロデバイス作り

- 体外で細胞をフィルタリングするフィルターデバイス

- 体外で細胞を収納するマイクロケース

まとめ

再生医療技術の進歩によって、私たちが一度は失った希望をもう一度再起させることが可能になります。3Dプリンターの材料によっては同じ再生医療という分野でも、向き不向きがあることは事実です。利点欠点を正しく理解し、今後の技術発展に役立てていきましょう。