半導体は熱に対する通電制御に対しては非常に重要な役割を果たしています。熱をたくさん帯びている状態では電流は通りにくくなり、発火を防ぐことに役立ちます。これによって、様々な気候変動に対応し、デバイスを安全に扱うことが出来るようになっているのです。

そんな半導体に関して、現在どのような取り組みが行われているのか、どのような技術が注目を集めているのかを詳しく解説していきます。

半導体の利用の発端、誕生の歴史

主に半導体は導体と絶縁体(不導体)の両者の性質を併せ持っています。

先述した通り、この性質は温度により切り替わり、本体の温度が高いほど電流を通しにくくします。

現在ではCPUなどの集積回路に使われることが多く、冷蔵庫やパソコン、スマートフォンなど様々な機器に応用されています。

しかしながら半導体の歴史は非常に浅く、今後数十年単位で進化を続けていくとされています。

半導体の発明は1950年のことであり、そのころに半導体素子が生まれ、1970年にICが誕生しました。

それ以後に小型化、軽量化が著しい速度で進行したというわけです。

電気の流れをコントロールするトランジスタも半導体素子の一種であり、1948年にアメリカでトランジスタの開発がウィリアム・ショックレーによって行われました。

その後の1950年に日本でトランジスタが開発されました。

その後、大手電機メーカーが集結する九州や、北関東、工業団地の多い東北で半導体産業が栄えていきました。

半導体部品小型化の背景と歴史

2004年ごろから、マザーボードの小型化が進行し、基盤のスケールに合わせて、大型の部品から小型の部品、かつ薄型のものにシフトしています。

主に小型化によるスペースの節約、静音性、省電力化が重要視されたことが背景にあります。

2007年になると100mm×72mmと大人の手のひらに収まるくらいのサイズのマザーボードが作られるようになりました。

主な用途としてはPCでの利用というよりは、より小さなケースに収納して扱うデバイスでの利用を想定していたようです。

このようにマザーボードそのものも小型化してくことから、それに組み込まれる部品のそれぞれは必然的に小さくなり、半導体はより小さなものとして製造されるようになっていったわけです。

半導体製造装置と作製技術

半導体製造装置の部品は、ワークを固定する治具の他、削り出しのための部品など様々な種類があります。

半導体製造装置の部品は以下の通りです。

- ワークの固定治具

- パッキングプレート

- チップの搬送用トレイ

- パターン露光工程用の部品

- イオン注入工程用の部品

これらの部品の特徴としては、

- 高い加工精度が必須

- 特殊な材料が利用されている

- 直接加工が多い

- 生産コストが高い

といったものがあります。

半導体製造装置では、非常に細かい半導体を作り出します。この制度は絶対的で、わずかな誤差があったとしても、機械が正常に機能しなくなるため、非常に精密に作ることが重要です。

一般的な工業用製造装置の構成材料は、アルミニウム、鉄、ステンレスなどが一般に用いられることが多い一方で、半導体の製造装置は、アルマイト、タングステン、モリブデンなどの特殊な金属を使います。

この特殊な材料を使う理由が、化学反応の防止と、高い負荷に耐えられる強度であることによるものです。

また、半導体は鋳型などを返さず、直接的に加工します。いわゆる母材を直接削るということですね。

この点から、削り出し部分が多いのに対して、高い加工精度を重視し、かつ材料がかなり限られたものを使わなければならないため、高コストになるというわけです。

集積回路の回路を作るナノインプリントとは

ナノインプリンと一言に行っても、細胞の造形や、レンズのプリント、集積回路のプリントなど用途はざまざまです。

今回は半導体ということで、集積回路を例に挙げます。

ナノインプリントは、シリコン(Si)上の基盤に塗布した樹脂に推しつけて転写する技術です。

前提として、半導体露光技術で加工したものを金型に使うため、半導体製造プロセスと同等の精度の加工を施すことができます。集積回路は一部が断線すると通電しないため、機能を発揮できません。

そのため、しっかりと電気の通る道筋を、非常に細かいスケールと解像度で転写していく必要があります。

それを実現する次世代型の技術として、近年では注目を集めています。

キャノンではこの技術の限界ともいわれる印刷範囲を凌駕し、ナノインプリントのシンプルな生産過程と安価なコストの実現を利用して、ナノレベルのプリントで製品を手掛けています。

半導体製品で3Dプリンターはどう活躍する?

ナノインプリントが製品本体を作る微細加工技術であるのに対して、マイクロスケールをプリントできる精密3Dプリンターはどう活躍することが期待されているのでしょうか?

現在のところ3Dプリンターで半導体製品自体を作ることは出来ていません。半導体製造装置やその周辺の冶具製作を主な用途に利用されています。

3Dプリンターでの部品の製作の試作は実際に行われており、射出成型で造形されました部品を3Dプリンターで作って開発サイクルを短かくするという活用が最も多いです。

高い切削加工技術が求められる中、正しく使えば3Dモデル通りにプリントできる3Dプリンターは高い評価を受けています。

このような結果から、複雑な電子部品の生産過程において貢献するのではないだろうかと言われています。

特に、ミクロンオーダーの穴あけ、壁厚の薄い部品など機械加工では困難な部分では活躍の幅を広げそうです。

しかしながら、欠点もあります。

弊社製品のmicroarchを例にすると、小型の造形物は数千円程度でロット生産できるのに対して、造形サイズが大きくなればなるほど、3Dプリンターの稼働時間もほぼ1日中といったことになってしまったり、造形が失敗してしまう場合があります。

また、材料が限定されることにより製品の色、熱特性、機械的強度、電気特性、などの選択の幅が少ないという点もあります。

このように3Dプリンターは造形する対象物を機械の得意分野に合わせて選定することが最重要です。

弊社3Dプリンターを使った成功事例としては、電子機器に絶対必要な、コネクタベースの造形です。1日以内で造形が完了している一方で、穴は直径0.1mm、壁厚0.1mmです。

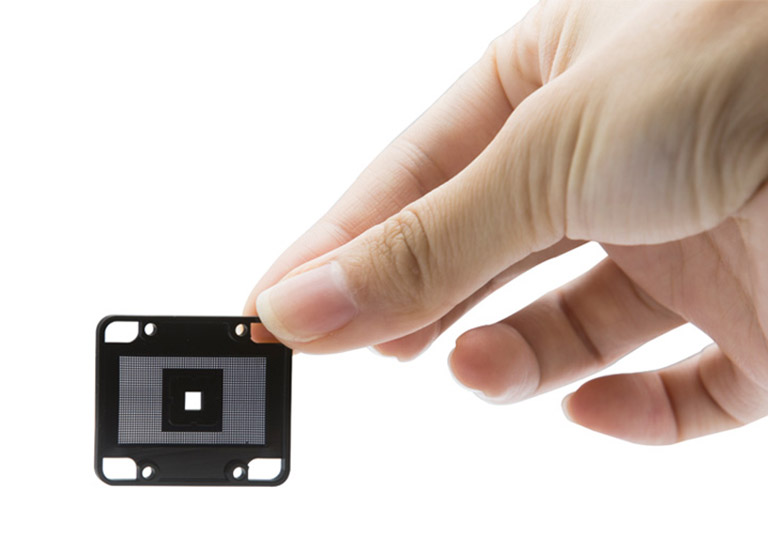

半導体製品分野では、半導体ソケット部品が造形できています。

これは回路基板を、機械的かつ電気的に接続するためのソケットです。

従来の機械加工では難関だった1500個の穴を成型することができます。

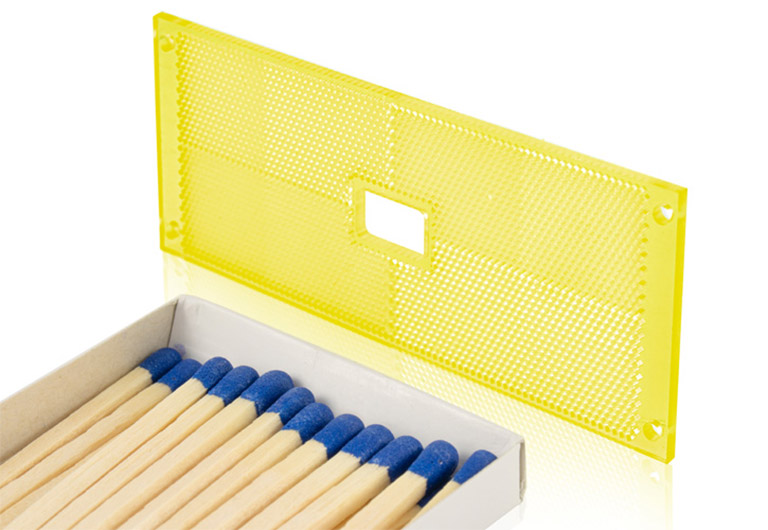

また、半導体パッケージ部品の試作も行っています。

この部品はランドグリッドアレイと呼ばれ、半導体を実装するために使われるパーツです。電子機器の小型化に伴って、これも精密化が求められています。

画像の製品の穴は実に2500個となっています。

このように3Dプリンターは回路設計というよりは、小型の付属部品、内臓部品を造形することに役立ちます。

ナノインプリントと3Dプリンターでは役割が違う

どちらも精密加工、精密造形を行うことが出来ますが、そもそもの役割が異なります。もちろんナノインプリントが複写に対して、3Dプリンターは積み重ねで造形するように造形方法や造形できる規模も変わってきます。

ナノインプリントは主に、あらかじめ形が定型化しているものを作製することに役立つ一方で、3Dプリンターは変動的な造形物を作ることに役立ちます。

とはいっても、それぞれ対応材質が異なることもあり、同じ半導体分野とはいえ、造形できるものは大きく異なってきます。

それぞれが共存することによって、一つの製品が出来上がることには変わりはありませんので、製品の得意不得意を熟知して、すべてを一括造形で済ませて失敗しないように注意しましょう。

まとめ

近年話題になっている、ナノインプリントと3Dプリンターについて触れてきました。この二つの技術は、ともに利点と欠点があり、間違った使い方をすればコストが大幅に大きくなってしまいます。自身が現在何をどれくらいの規模で作ろうとしているのかを明確にし、理想の許容誤差と使い勝手を実現できる製品を選択していきましょう。