マイクロ流体デバイス(MFD)は、すでに多くのヘルスケア、化学、生物学、培養学など医療分野で使用されています。また、環境分析や食品・農業研究での利用も増えています。MFDは、100万分の1(ppm)以下の液体サンプルを迅速、安全、かつコスト効率よく処理する方法を提供します。

先端の研究には欠かせないマイクロ流体デバイスの設計に関しては、まだ克服すべき課題があります。それは何でしょうか?

課題① 設計の自由度と製造の複雑さ

フォトリソグラフィや射出成形では、テスト用の試作品を大量に製造することができますが、金型は高価で、数週間から数ヶ月かかることもあります。研究者たちは、設計と製造プロセスをシンプルにしたい。また、マイクロ流体デバイスの設計の自由度を高めて、より複雑な形状に対応できるようにしたいと考えています。

特に、流体が注入されたり排出されたりする微小なチャンネルについては、より自由度を高めたいと考えています。

設計者は、思い描くチャネルをそのまま作れるわけではなく、加工や材料による設計条件を考慮する必要があり、加工担当者とのやり取りに多くの時間を要します。

課題② アイデアの実現と現実

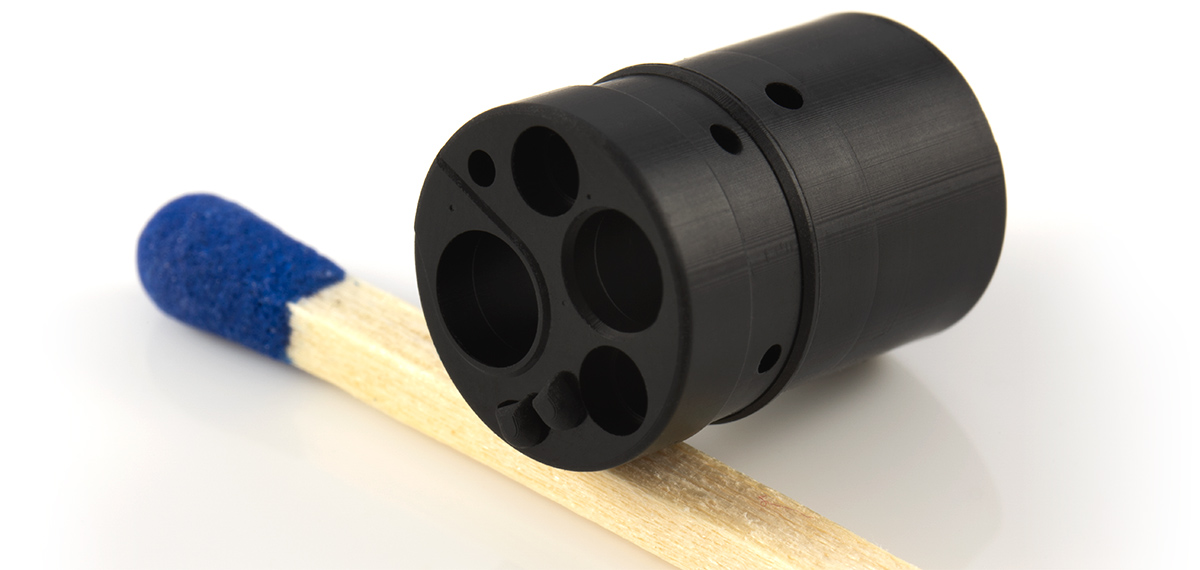

現在の製造方法では、マイクロ流体の複雑な3Dチャンネルを作成は、加工による制限があります。マイクロ流体デバイスを設計する際、エンジニアは100ミクロン以下の直径と長いチャンネルを求めることもしばしばですが、複雑な3D構造チャンネルを実現できない出来ないケースが度々発生します。

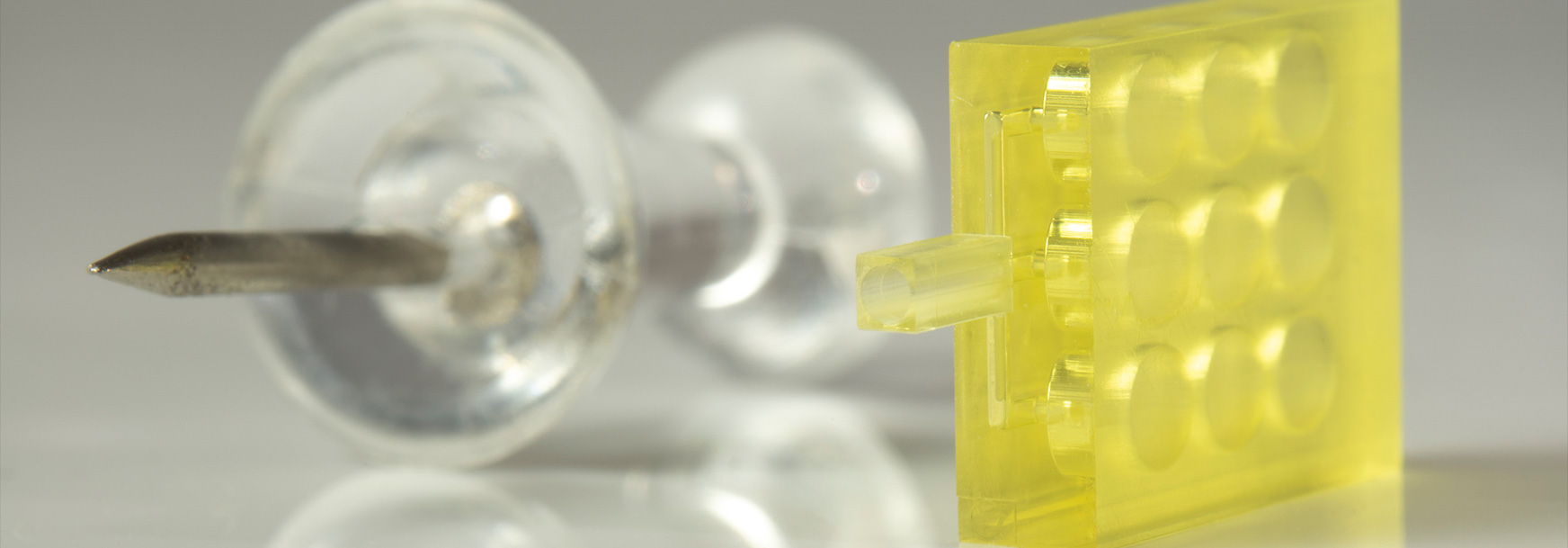

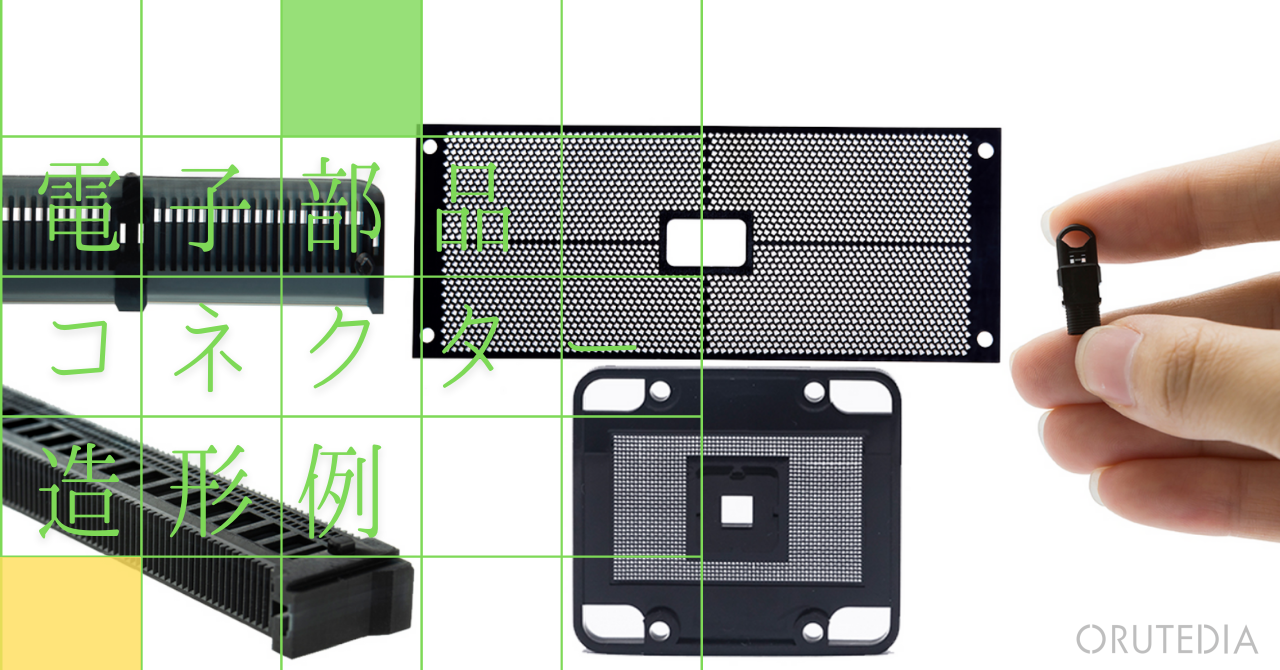

microArchで作るマイクロ流体デバイス

より複雑により細く小さく。理想の流路を実現するために、3Dプリンティングは複雑な部品を製造することができますが、すべての3Dプリンタが必要な解像度と希望する速度で微細な特徴と厳しい公差を持つ小さな部品を作成できるわけではありません。

BMF独自のプロジェクション・マイクロ・ステリソグラフィ(PμSL)は、マイクロ流路を設計する際の自由度を高め、より複雑なデバイスの製作を可能にします。

PμSL技術の威力

マイクロ流体デバイスの特定の要求を満たすために、PμSLテクノロジーは、10 µmの精度で、高いアスペクト比を持つ3Dチャンネルを印刷することができます。

マイクロ流体への応用例の紹介、PµSL技術の使用方法の詳細については、製品ページをご覧いただくか、弊社営業までご連絡ください。