東京大学の竹内昌治教授と共同研究チームの論文がLab on a Chipの表紙に掲載されました。

近年、タンパク質が創薬研究者から大きな注目を集めており、このタンパク質がリガンド分子に対する高い特異性・感度を持つため、様々な化学センサーへの応用が期待されています。

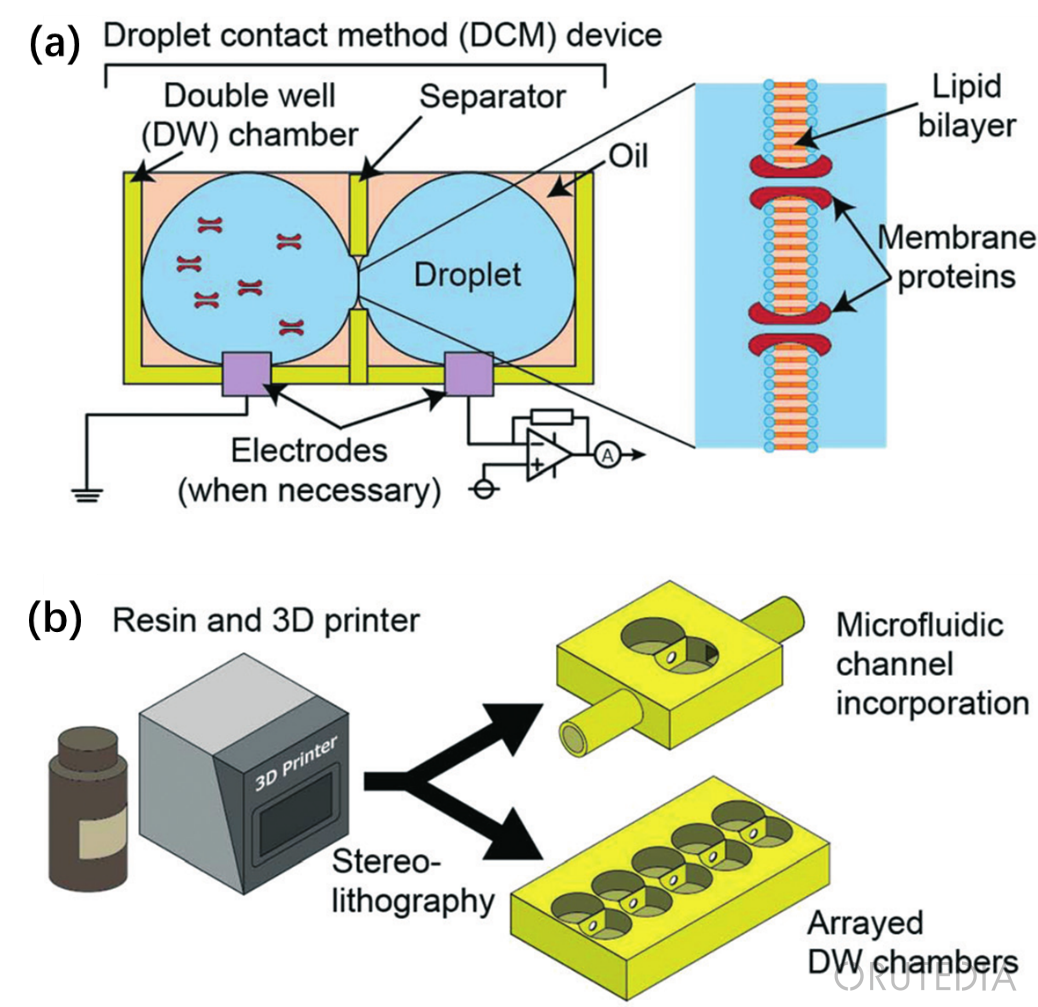

従来の研究者らは、機械加工やフォトリソグラフィーなどのMEMS技術を用いて、「ダブルウェル」(DW)構造のマイクロデバイスを作製し、「液滴接触法」(DCM)を利用して、マイクロデバイスで脂質二重膜を形成していました。

3Dプリント技術の急速な発展に伴い、3Dプリンターを利用したマイクロディバイス作製者が増えているのが現状です。

研究内容

3Dプリンターを使ってDCMデバイスを作製し、それを用いて脂質二重膜を形成します。

3Dプリンターの用法

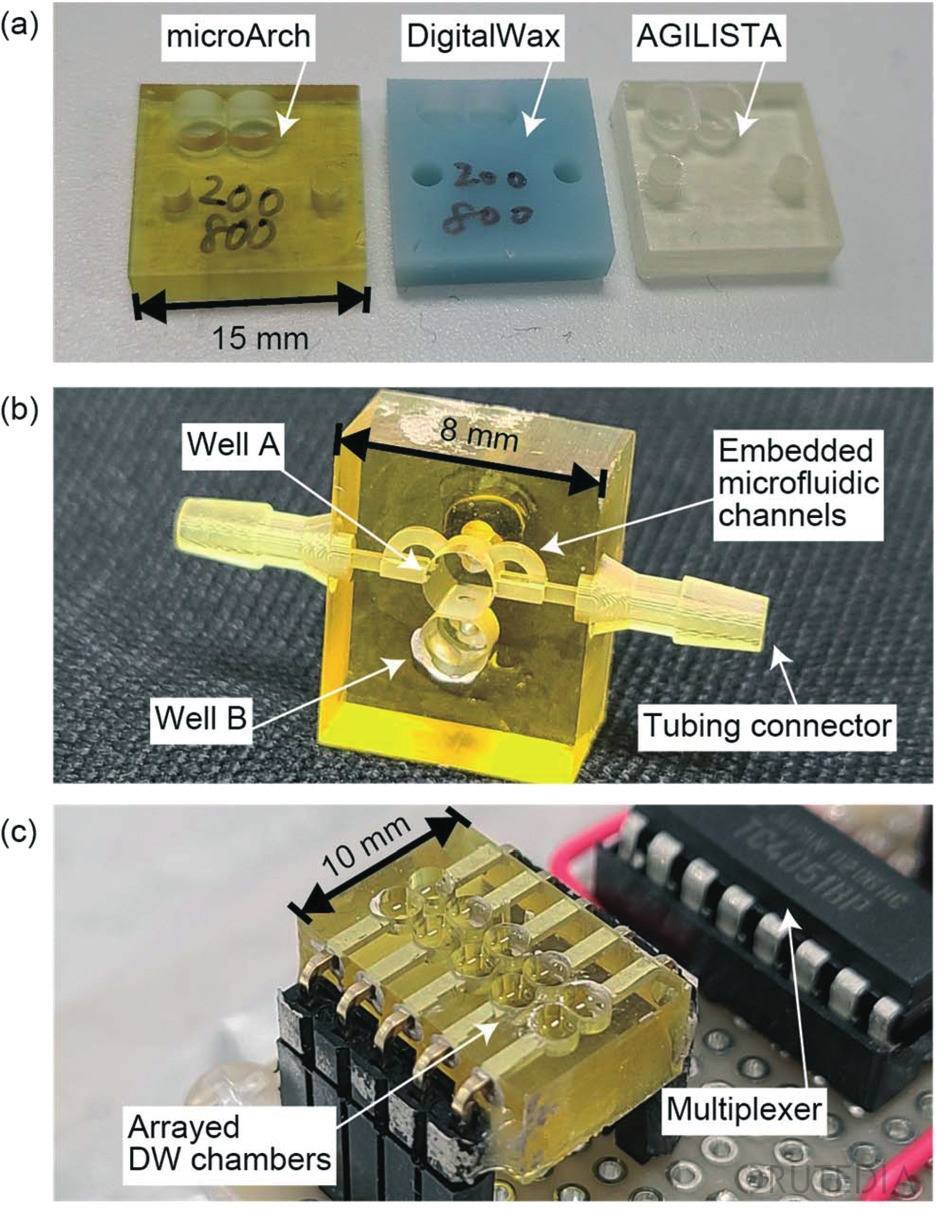

3種類の異なる3Dプリンターを使い、それぞれ40μm、80μm、200μmの厚さの薄壁構造を含むDCMデバイスを作ります。

このとき、3種類の中にはBMFプリンターも含まれています。

戦略

3種類の異なる3Dプリンターにより、40μm、80μm、200μmの厚さの薄壁構造を含むDCMデバイスを作って、それを用いて実験に臨む。

実際の実験方法

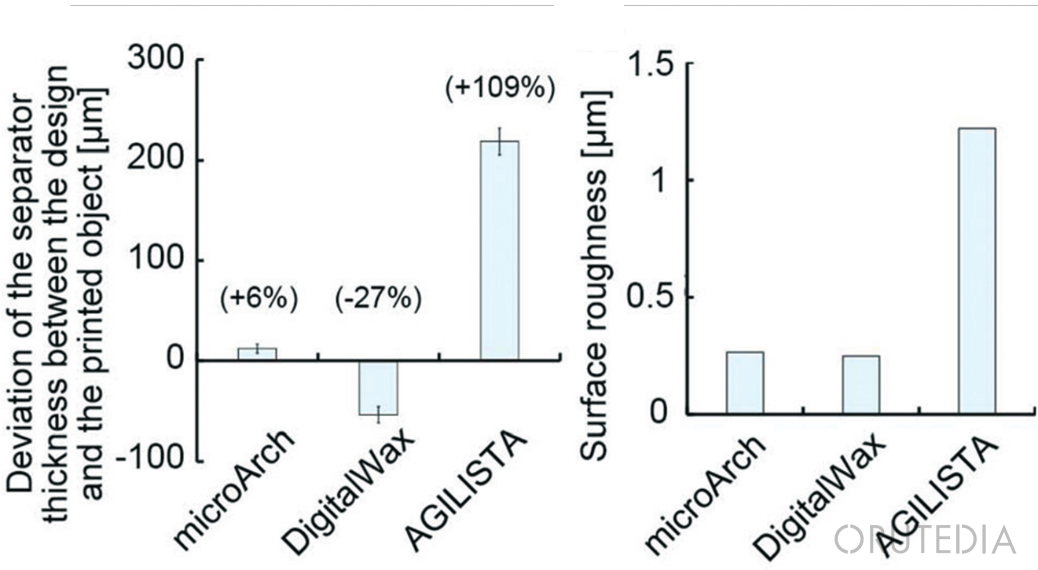

- 3種類の異なる3Dプリンターを用いて作られた脂質二重膜デバイスを使って、生成される膜タンパク質を実際のサイズと比較して大きさを計測します。

- 3Dプリンターで制作したデバイスと、従来のデバイスを比較し、電気ノイズの振幅や脂質二重膜を形成する時間を調べる。

実験結果

実験1

実際のサイズと設計値の偏差がわずか6%。

表面粗さも0.27±0.02μmと小さい。

脂質二重膜の形成に最大93%の成功率を達成。

実験2

電気ノイズの振幅や脂質二重膜を形成する時間において、従来の方法と同等の性能を達成。

展望

DCMと溶液混合用のモノリシック製造、電気信号の並列記録用のマルチチャンバーを組み合わせることにより、3Dプリント技術を使って、複雑な構造のプロトタイプを迅速に一体化します。

これにより、モノを正確に容易に製造できるようにしています。

また、医薬品開発、化学センサーへの応用などを考えていると語っています。